محصولات

نیکل

نیکل Nickel از خانواده فلزات واسطه ای می باشد که ظاهری سفید مایل به نقره ای دارد و در جدول تناوبی مندلیف با نام اختصاری Ni و عدد اتمی 28 شناخته می شود. به دلیل قابلیت ارتجاعی در برابر خوردگی و نقطه ذوب غیرمعمول بالا در صنایع مختلف کاربرد دارد. اغلب برای افزایش خواص آن با فلزات دیگر مانند مس، کروم و آهن آلیاژ می شود. این آلیاژها از مقاومت در برابر خوردگی , مقاومت در برابر حرارت , شکل پذیری / چکش خواری و استحکام نیکل بهره می برند. نیکل پنجمین عنصر فراوان در سیاره ما است و به وفور در شهاب سنگ های آهنی پیدا می شود ولی به ندرت در سطح زمین یافت می شود . نیکل با اکسیژن واکنش نشان می دهد و در ترکیب با آهن بسیار پایدار است، که هم وجود آن در سنگ معدن های حاوی آهن و هم استفاده موثر آن در ترکیب با آهن برای ساخت فولاد ضد زنگ را توضیح می دهد.

نحوه ساخت نیکل

نیکل اولین بار توسط شیمیدان سوئدی اکسل کرونستد در سال ۱۷۵۱ شناسایی شد و از طریق ترکیبی از فرآیندهای استخراج، ذوب و پالایش تولید می شود، زیرا به ندرت در حالت فلزی خالص وجود دارد. به طور کلی به عنوان یک نمک معدنی یافت می شود. سنگ معدن نیکل که معمولاً حاوی نیکل، مس و سایر مواد معدنی است استخراج می شود. سنگ معدن برای استخراج نمک های نیکل از طریق خرد کردن، آسیاب کردن و مرتب سازی چگالی پردازش می شود. کنسانتره نمک های نیکل حاصل در یک محیط احیا کننده ذوب می شود تا ناخالصی ها را حذف کرده و به نیکل مات تبدیل کند. پالایش از طریق الکترولیز یا استخراج با حلال برای خالص سازی نیکل از آلیاژ تصفیه نشده و بالقوه پیچیده به عنوان استخراج شده به دست می آید. سپس نیکل تصفیه شده به طور کلی به عنوان یک عامل آلیاژی به یک عملیات ذوب ثانویه اضافه می شود. اغلب در یک قوس کربنی یا کوره القایی گرم شده بوته، تحت خلاء یا اتمسفر بی اثر برای افزایش خلوص است.

ویژگی های نیکل

نیکل در حالت خالص دارای طیف وسیعی از ویژگی های جذاب و مفید است. این خصوصیات در زیر ذکر شده است:

1-ظاهر درخشان نقره ای-سفید براق.

2-مقاومت بسیار بالا در برابر خوردگی و اکسیداسیون.

3-عامل آلیاژی همه کاره، بهبود خواص سایر فلزات، مانند فولاد و مس با استحکام بالا، مقاومت در برابر خوردگی و تحمل حرارت.

4-می تواند خواص مغناطیسی خود را حتی پس از حذف میدان مغناطیسی حفظ کند.

5-هم شکل پذیر و هم چکش خوار.

6-رسانایی کمتری نسبت به مس دارد، اما نیکل همچنان مقاومت کمی دارد که در کاربردهای الکتریکی و الکترونیکی مفید است.

7-هدایت حرارتی بالا.

8-ترکیبات مختلف نیکل کاتالیزورهای مهمی برای فرآیندهای شیمیایی هستند.

9-ایزوتوپ های رادیواکتیو نیکل (به عنوان مثال Ni-63) منابع اصلی تشعشع برای اهداف علمی و صنعتی هستند.

کاربردهای نیکل

تطبیق پذیری نیکل به طیف وسیعی از کاربردها کمک می کند:

1-این یک جزء حیاتی در فولاد ضد زنگ است، 5 الی 18 درصد استفاده نیکل مقاومت در برابر خوردگی و شکل پذیری را افزایش می دهد.

2- به دلیل استحکام بالا و مقاومت در برابر دماهای شدید و محیط های خورنده در صنایع هوافضا، پتروشیمی و دریایی کاربرد دارد.

3- در فناوری باتری (باتریهای نیکل-کادمیم و نیکل-فلز-هیدرید) ضروری است.

4-رسانایی الکتریکی آن باعث می شود که در قطعات الکتریکی و سیم کشی ارزشمند باشد.

5-در آبکاری برای ایجاد پوشش های تزئینی و محافظ روی فولاد و برنج استفاده می شود.

6-به دلیل زیست سازگاری بالا و مقاومت در برابر رسوب پلاک در ایمپلنت ها و دستگاه ها استفاده می شود.

نیاز این کالا در کشور از طریق واردات تامین می شود و شرکت شایان مواد عصر وارد کننده نیکل از کشورهای کانادا , روسیه و ژاپن می باشد. جهت اطلاع از قیمت نیکل و شرایط فروش و خریدی بدون واسطه با قیمت مناسب با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

جهت اطلاع از قیمت و شرایط فروش با ما تماس حاصل نمایید

محصولات مرتبط

ارسال نظرات و پیشنهادات

راهنمای استفاده از بوته ریخته گری

مقدمه:

از آنجا که روشهاي ذوب در هر کارخانهاي متفاوت است، درنتیجه عملکرد بوته با توجه با شرایط بهره برداري می تواند بسیار گسترده و متفاوت باشد. براي افزایش طول عمر بوته ریختهگري احتیاجی نیست تا کیفیت ذوب و یا راندمان تولید را قربانی کرد، بلکه میتوان موارد زیادي را در هنگام استفاده از بوته رعایت کرد که منجر به افزایش طول عمر بوته می گردد.

این راهنما به منظور طولانی کردن عمر بوته و حداکثر کردن راندمان تولید و در نتیجه کاهش هزینه ها براي ریخته گران تالیف شده است.

تمامی اطلاعات با استفاده از تجربیات گسترده این شرکت در صنعت ریخته گري گردآوري شده است که شامل توصیه هایی از چگونگی انبار تا دلایل شکستن بوته ها است.

ت قبل از شارژ شدن فلز تا دماي حدودا 1475 پیش گرم شوند. نحوه پیش گرم به این ترتیب است که حرارت دهی در ابتدا با دماي 100 الی 150 درجه جهت حذف رطوبتهاي احتمالی به مدت 15 دقیقه شروع شود . سپس افزایش دما به 300 الی 400 درجه به مدت 15 دقیقه و در نهایت افزایش حرارت به 800 الی 900 درجه حرارت دهی تا هنگامی که بوته ریخته گری به رنگ قرمز روشن گردد ادامه پیدا می کند و در انتها پس از خاموش کردن مشعل باید ورودي مشعل، خروجی دودکش و روي کوره پوشانده شود و به مدت حداقل 12 ساعت در همین وضعیت نگهداري گردد و پس از سرد شدن کامل کوره بوته آماده استفاده است.

شارژ فلز:

به محض اینکه بوته پیش گرم شد باید سریعا بوته را بافلز مورد نظر شارژ کرد و فرآیند ذوب را شروع کرد. جهت شارژ بوته باید ابتدا قطعات فلزي که سبکتر هستند را به صورت عمودي در مرکز و کف بوته قرار داد تا بالشتک مانندي ایجاد شود تا از آسیب ناشی از برخورد قطعات فلز به بوته جلوگیري گردد. تمامی قطعات و شمشهاي فلزي باید به صورت عمودي درون بوته قرار داده شوند و هرگز به صورت افقی یا مورب قرار داده نشوند. هرگز نباید شمشها را به صورت متراکم درون بوته قرار داد تا فضاي کافی بین شمشها و همچنین بین شمشها و بوته جهت انبساط فلز فراهم باشد. هنگامی که عملیات ذوب پایان یافت، بوته حتما باید به صورت کامل پیش از ذوب بعدي تمیز شود.

انبرها:

همواره از مناسب بودن انبرها و توانایی آنها براي حمل و جابهجایی بوتهاي که حاوي مذاب است اطمینان حاصل کرد.

شوك حرارتی:

شوك حرارتی زمانی اتفاق میافتد که بوته بصورت ناهمگن حرارت داده شود واین شوك منجر به ایجاد فشار و استرس بر ساختار بوته میگردد. براي جلوگیري از شوك حرارتی باید نسبت به حرارت دادن بوته به صورت همگن و جهت شعله اطمینان حاصل کرد و همچنین پیش از شروع ذوب نسبت به فرآیند پیش گرم درست بوته تا هنگامی که رنگ بدنه بوته به رنگ قرمز روشن میرسد مطمئن شد.

حمله شیمیایی:

فلاکسها و عوامل شیمیایی که حین ذوب به مذاب اضافه میشوند به راحتی سبب فرسایش شیمیایی بوته میگردند. بنابراین باید کمترین مقدار ممکن از فلاکس و عامل شیمیایی مورد نظر را در اواخر ذوب به مذاب اضافه کرد تا کیفیت مذاب نهایی حفظ شود.فلاکسهایی که جهت افزایش خلوص مذاب استفاده میشوند معمولا بسیار واکنشپذیر هستند و جذب دیواره بوته میشوند و باعث باد کردن و ترك برداشتن دیواره میشوند.اگر دما بیش از حد مورد نیاز ذوب باشد سبب میشود که این فرسایش و تخریب با سرعت بیشتري در سطح خارجی بوته نمایان گردد. فلاکسهایی که جهت تمیز کردن بوته قبل از شارژ فلز و شروع ذوب به بوته اضافه میشوند نیز سبب فرسایش داخلی در کف و دیوارههاي پایینی بوته میگردند.

اکسیداسیون:

اکسید شدن و یا سوختن ترکیبات کربنی داخل بوته است. نباید بالاي بوته را بیش از حد عایق نمود « تخریب با اکسیداسیون » و همچنین باید اطمینان حاصل کرد که شعله خوب میسوزد و شرایط احتراق مناسبی دارد.

انبار کردن:

بوته هاباید در محیط گرم و خشک و بر روي پالت نگه داري شوند و همچنین باید تخته جداکنندهاي بین بوتهها قرار داد.

جابجایی:

همیشه براي حمل بوته هاي سنگین از ابزار مکانیکی کمک بگیرید.بوتههاي کوچک را میتوان با واگنهاي دستی جابجا کرد.اگر از لیفتراكهاي چنگک دار استفاده میشود، مطمئن شوید که پوشش چنگکها از مواد مناسبی است تا از آسیب زدن به بوته جلوگیري و محافظت به عمل آید.

نصب و جایگذاري:

موارد کلی

جهت نصب و جایگذاري بوتهها در کوره باید از زیر بوتهاي هم جنس و با ویژگیهاي حرارتی مشابه با بوته استفاده نمود. ابعاد زیربوته باید به گونهاي باشد که تمامی کف بوته را پوشش دهدو بوته دقیقا در مرکز زیر بوته قرار گیرد. بوته و زیربوته نیز باید دقیقا در مرکز کوره جایگذاري شوند.

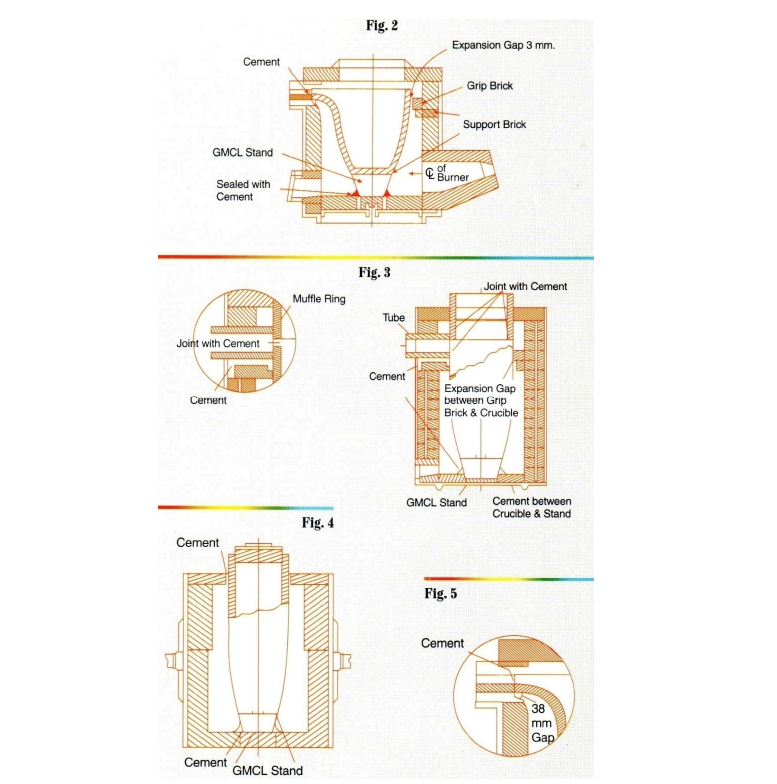

کورههاي بوتهاي ثابت (زمینی)

- بین آجر و بوته باید یک فاصله 3 میلیمتري دور تا دور بوته باشد تا فضاي کافی براي انبساط بوته موجود باشد. فاصله کمت منجر به شکستن بخش فوقانی بوته میگردد.

- یک لایه از مواد عایق، همانند فیبر سرامیکی به عنوان پوشش بر روي لبه بالایی بوته قرار میگیرد تا از فرار حرارت از سطح بالایی کوره جلوگیري کند. از فشار دادن و قرار دادن این لایه بین آجر پوششی و بوته پرهیز کنید.

- اگر صفحه فلزی که بر روي کوره قرار میگیرد کاملا اندازه است، مطمئن شوید که یه فاصله 12 میلیمتري بین آن و بخش درونی بوته باقی میماند تا به بوته اجازه انبساط داده شود. در صورتی که فاصله کمتر از این باشد باعث تركهایی در بخش فوقانی بوته میگردد.

کورههاي بوته اي دوار (چرخان)

شرایطی باید فراهم شود تا بوته هنگام چرخیدن کوره براي تخلیه مذاب در جاي خودش ثابت باشد. از آجرهاي نگهدارنده براي نگهداشتن بوته در مرکز کوره استفاده میشود. اولین آجر نگهدارنده باید در پشت کوره درست در مقابل لوچه (قسمت تخلیه مذاب) قرار بگیرد و دوتا آجر دیگر در جلوي کوره با زاویه تقریبی 120 درجه نسبت به آجري که در پشت کوره قرار دارد یک فاصله در حدود 5 میلیمتر باید بین آجر و بوته قرار بگیرد تا فضاي کافی براي انبساط بوته موجود باشد.

قسمت فوقانی بوته نیازي به آجرهاي نگهدارنده نمیباشد به این دلیل که پوشش فوقانی کوره، بوته را دقیقا در مرکز نگه میدارد. موارد زیر مورد دقت قرار گیرند:

1- زیربوت هاي مناسب در کف کوره قرار داده شود و اطمینان حاصل گردد که دقیقا در جاي خود محکم و تثبت شده و درمرکز کوره قرار دارد همچنین تراز بودن زیر بوتهاي نیز بررسی شود.

2- سیمان بر روي زیربوته به طور یکنواخت پخش شود.

3-بوته دقیقا در مرکز زیربوته قرار داده شود.

4-آجرهای نگهدارنده با سیمان بر روي آجرهایی که بر زیر آنها قرار گرفته اند تثبیت شوند. یک فاصله 5 میلیمتري بین بوته و آجرهاي نگهدارنده رعایت شود.

5- آجرهاي نگهدارنده 75 میلیمتر پایینتر از لبه بالایی بوته جانمایی شوند.

6- یک فاصله 40 میلیمتري زیر لوچه رعایت شود.

کربن

کربن که با نماد شیمیایی C و عدد اتمی ۶ در گروه چهاردهم جدول تناوبی قرار گرفته است. این عنصر پانزدهمین عنصر از نظر فراوانی در پوسته زمین بوده و بعنوان چهارمین عنصر در کیهان شناخته میشود. همچنین کربن از لحاظ جرم، بعد از اکسیژن دومین عنصر موجود در بدن انسان است و حدود ۱۸٫۵ درصد از جرم بدن را تشکیل میدهد. کربن بخش بسیار مهمی در تمامی موجودات زنده است و بدون آن زندگی نمیتواند وجود داشته باشد. همچنین کاربرد بسیار زیادی در صنایع مختلف دارد.

ساختار اتمهای کربن به شکلی هستند که می توانند به صورتهای مختلفی با یکدیگر پیوند برقرار نمایند که باعث میشود تا دگرشکلی های متنوعی از کربن تشکیل شود.شناخته شدهترین دگرشکلی های کربن گرافیت، الماس و فولرن باکمینستر هستند. خواص فیزیکی کربن در هر کدام از دگرشکلهای کربنی متفاوت است. بهعنوان مثال گرافیت دارای ظاهری کدر و سیاهرنگ است، در حالیکه الماس کاملاً شفاف و براق است. گرافیت پودری بسیار نرم است که میتواند برروی کاغذ اثری از خود برجا بگذارد . خود گرافیت نیز از واژهای یونانی بهمعنای نوشتن برگرفته شده است. درحالیکه الماس، سختترین ترکیب طبیعی یافت شده بر روی زمین است. گرافیت یک هدایت کننده خوب جریان الکتریکی است، درحالی که الماس یک رسانای ضعیف جریان الکتریکی است.

کاربرد کربن

بیشترین استفاده اقتصادی از کربن به غیر از مواد غذایی و چوب، مربوط به شکل هیدروکربن است که از مهمترین آنها میتوان به نفت خام، سوخت فسیلی و گاز متان اشاره نمود. نفت خام توسط صنایع پتروشیمی در پالایشگاهها تقطیر میشود تا بنزین، نفت سفید، گازوئیل، نفت کوره، قیر و دیگر فراوردههای نفتی تولید نماید. سلولز نیز نوعی پلیمر طبیعی حاوی کربن است که توسط گیاهان به شکل چوب، پنبه، کتان و کنف تولید میشود. سلولز در درجه اول برای حفظ ساختار گیاهان استفاده میشود و ساختار اولیه دیواره سلولی گیاهان را تشکیل میدهد.

منگنز متال

منگنز متال یک فلز با خلوص بالای منگنز می باشد که پس از فرایند پالایش و خالص سازی خلوص آن به 99/7 درصد می رسد.این ماده شباهت زیادی به آهن دارد و به شکل پولک هایی نامنظم ، جامد و مجعد ، يك طرف زبر و قهوه ای و طرف ديگر روشن و رنگی نقره اى دارد. بعد از تبديل شدن به پودر، رنگی نقره اى مایل به خاکسترى پیدا می کند. بزرگترین تولید کننده آن در جهان چین می باشد همچنین در کشورهای آفریفای جنوبی , برزیل و گرجستان نیز تولید می شود.

ویژگی ها

منگنز متال ویژگی های زیادی دارد که از قابلیت های مهم آن موجب تقویت استحكام ، سختی ، مقاومت در برابر خوردگى و سايش و قابلیت گوگرد زدایی در فولاد , واکنش پذیری بسیار راحت با اکسیژن، الکتروپوزتیو بودن، احیا کننده بسیار فعال، برخورداری از قابلیت ماشین کاری مناسب، افزایش سختی آلیاژ های آلومینیوم و مس، کاهش قابلیت چکش خواری آلیاژ ها، و … اشاره کرد.

کاربرد

این ماده به دلیل خلوص بالای منگنز در مقایسه با فرومنگنز قیمت بالاتری دارد به همین دلیل در صنایع فولاد و چدن بیشتر از فرومنگنز استفاده می شود. فقط در بعضی فولاد های خاص که حتی از فرومنگنز کم کربن نمی توان استفاده کرد و کربن آن باعث کاهش کیفیت فولاد می شود از منگنز متال استفاده می شود. بيشترين کاربرد این ماده در آلياژ مس منگنز ، آلومينيوم منگنز و سرى 200 فولاد ضد زنگ است. در اين آلياژ ها منگنز متال باعث تقويت استحكام ، چقرمگى ، سايش و مقاومت به خوردگى مى گردد. منگنز متال به صورت پودر شده در ساخت الکترودهای جوشکاری نیز استفاده می شود.

نیاز این محصول در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد وارد کننده منگنز متال در کشور می باشد. جهت اطلاع از قیمت منگنز متال و مشاوره و شرایط فروش و سفارش می توانید با تلفن دفتر 02126327938 و یا شماره واتساپ 09383746952 تماس حاصل نمایید.

ارسال به تمام نقاط ایران

سیلیسیم

سیلیسیم یا سیلیکن (Silicon) با نشان شیمیایی Si یک عنصر شیمیایی از خانوادهٔ شبه فلزات است که در گروه چهاردهم و دورهٔ سوم جدول تناوبی عنصرها جای دارد. شکل ظاهری آن جامد, بلورین, ترد و سخت است و رنگی آبی-خاکستری درخشان دارد. عدد اتمی این عنصر ۱۴ است و چهار الکترون در لایهٔ ظرفیت دارد. جرم اتمی سیلیسیم ۲۸٫۰۸۶ است و دارای سه ایزوتوپ پایدار میباشد.

سیلیسیم هشتمین عنصر فراوان در جهان است و به صورت خالص در طبیعت یافت نمی شود و ان بخشی که کاربرد تجاری دارد خیلی کم بر روی ترکیب طبیعی آن فراوری صورت میگیرد. در بخش صنعت ساختمان و تولید سرامیک هم هنگام کاربرد رس، ماسه و سنگهای سیلیسی همین رویکرد وجود دارد. از ترکیب سدیم سیلیکات در تولید پودر های شوینده استفاده میشود.کاربرد دیگر سیلیکون در ساخت بعضی سرامیکهای سفیدرنگ با پایهٔ کوارتز و… است. سیلیسیم کاربید از ترکیبهای امروزیتر سیلیکون است که به عنوان ساینده و در ساخت سرامیکهای مقاومت-بالا کاربرد دارد. همچنین این ماده پایه ساخت پلیمرهای مصنوعی پرکاربردی به نام سیلیکون میباشد.

سیلیسیم در دمای اتاق جامد است و نقطهٔ ذوب و جوش بسیار بالایی دارد. این نقطهها به ترتیب عبارتند از ۱٬۴۰۰ و ۲٬۸۰۰ درجهٔ سانتیگراد.نکتهٔ جالب دربارهٔ سیلیکون این است که این ماده در حالت مایع چگالی بیشتری نسبت به حالت جامد دارد در نتیجه رفتار این ماده هنگام یخ زدن (جامد شدن) مانند رفتار معمول در دیگر مادهها، با کاهش حجم همراه نیست بلکه حجم آن افزایش مییابد مانند آب که پس از یخ زدگی جرم در یکای حجمش کاهش مییابد و چگالی اش از آب مایع کمتر میشود

بیشتر کاربرد سیلیکون در صنعت ریختهگری آلومینیم و چدن کاربرد دارد. کمتر از ۱۰ درصد از آن در ساخت نیمه رساناها به کار میرود که بسیار پالوده شده (درجهٔ خلوص بالا دارد) شاید مهمترین نقش را در اقتصاد دنیا داشته باشد چون صنعت الکترونیک، ساخت تراشه های مدار و در نتیجه ساخت بیشتر رایانهها وابسته به آن است.

همچنین این ماده در زیستشناسی هم عنصری بسیار مهم است هرچند که به نظر میرسد مقدار بسیار کمی از آن در بدن جانوران مورد نیاز باشد.بسیاری از گونههای اسفنجهای دریایی برای ساختار بدنشان نیازمند سیلیسیم اند. همچنین در سوخت و ساز بدن گیاهان به ویژه بسیاری از علفها نقشی حیاتی دارند.

باریم

باریم (به انگلیسی: Barium) عنصر شیمیایی با نشانهٔ شیمیایی Ba، عدد اتمی ۵۶، جرم اتمی نسبی ۱۳۷/۳۴، هفت ایزوتوپ پایدار دارد. چگالی نسبی ۳/۷۸، نقطه ذوب ۷۱۰ درجه سانتیگراد، نقطهٔ جوش ۱۵۰۰ درجه سانتیگراد. فلزی است سفید رنگ با جلای نقرهای. از فلزات قلیایی خاکی (در گروه IIA و تناوب پنجم جای دارد)، دوظرفیتی و در طبیعت بیشتر به صورت باریت و بریات کربنات وجود دارد. با آب، آمونیاک و هالوژن بسیار واکنش پذیر است و با بسیاری از اسیدها واکنش میدهد. در سال ۱۸۰۸ توسط دیوی شناخته شد> با شعله سبزرنگی میسوزد. برخی از نمکهای باریم سمی اند نام آن از واژهٔ یونانی bary یا barus به معنای سنگین گرفته شدهاست. ترکیبهای کانی آن شبیه کلسیم است.

سیلیکون کاربید

سیلیکون کارباید که با نماد شیمیایی SiC نشان داده می شود یک ماده معدنی جامد بلوری است.این ماده از ترکیب سیلیکون و کربن به دست می آید و مهمترین مواد سرامیکی می باشد که در سال 1891 توسط ادوارد آچسون کشف شد.

سیلیکون کاربید عموما به دلیل سختی و مقاومت بالایی که دارد مورد استفاده قرار می گیرد همچنین از ان در صنایع به عنوان نیمه هادی و سرامیک نیز استفاده می شود .از این ماده به عنوان افزودنی برای مواد ساینده و تولید فولاد نیز استفلده می شود.

چگالی این ماده برابر ۲۱/۳ گرم بر سانتیمتر مکعب است و دارای مقاومت شیمیایی بالا و مقاومت الکتریکی پایینی است. سختی این ماده در مقیاس موس، بین کوراندوم و الماس است. کاربید سیلیسیم میتواند بدون بروز دادن تغییرات شیمیایی و فیزیکی قابل توجه، تا دمای ۱۰۰۰ درجه سلسیوس را نیز تحمل کند.

سیلیکون کارباید به طور طبیعی در یک ماده معدنی بسیار کمیاب به نام مویسانیت وجود دارد. کاربیدهای سیلیکون خالص به صورت بلورهای بی رنگ و شفاف ظاهر می شوند. وقتی ناخالصی هایی مانند نیتروژن یا آلومینیوم به آنها اضافه می شوند ، بلورهای سیلیسیم کاربید بسته به سطح ناخالصی سبز یا آبی به نظر می رسند.

ویژگی های ترکیبی سرامیکی و نیمه هادی، سیلیکون کاربید را یکی از گزینه های بسیار عالی برای ساخت دستگاه های واکنش سریع ، ولتاژ بالا و دمای بالا تبدیل می کند.

این ترکیب نقش اصلی را در انقلاب صنعتی ایفا کرده است و هنوز هم به عنوان ماده افزودنی برای مواد ساینده و تولید فولاد و سرامیک ساختاری به طور گسترده ای استفاده می شود.

جوانه زا ریخته گری

توضیحات

جوانه زا ریخته گری را می توان نوعی از فروسیلیس عنوان کرد که حاوی عناصر زیرکونیوم , استرانسیوم و باریم است.با ترکیب هر کدام از این عناصر با درصد مشخص با فروسیلیس , یکی از انواع جوانه زا می باشد.جوانه زا زیرسینوک دارای عنصر زیرکونیوم جوانه زا سوپرسید دارای عنصر استرانسیم و جوانه زا باریومی حاوی عنصر باریوم می باشد.

یکی از مهمترین مشکلات ریخته گری به وجود آمدن قطعاتی مک دار و ترک خورده می باشد. برای برطرف کردن این مشکل می بایست از جوانه زا ریخته گری استفاده کرد. اضافه نمودن میبایست در انتهای مرحله ذوب و قبل از ریختن مذاب به قالب انجام شود.پس از اضافه نمودن جوانه زا فرایند انجماد ذوب از نقاط بیشتری شکل می گیرد و باعث ریزدانه شدن قطعات ریخته شده می شود. این کار باعث می شود که قطعات بدون مک و ترک باشد.

خواص مکانیکی و استحکام تمامی فلزات و آلیاژها به دانه بندی و ساختار آنها بستگی دارد. در صنایع ریخته گری و ذوب فلزات با افزودن این کالا ساختاری به شکل ریزدانه در قطعه شکل گیرد. که در نتیجه آن خواص مکانیکی استحکام تسلیم و نهایی، سختی، تافنس یا چقرمگی شکست و همچنین انعطاف پذیری قطعات افزایش می یابد.

این محصول باعث می شود ساختار میکروسکوپی قطعات به صورت ریزدانه شوند. همچنین،موجب تولید فازهایی می شود که در حالت عادی در اثر انجماد مذاب تشکیل نمی شود.این کار سبب افزایش خواص فیزیکی، مکانیکی و ریختگی قطعات می شود.

نیاز این کالا در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد وارد کننده این محصول در کشور می باشد.جهت اطلاع از قیمت جوانه زا ریخته گری و شرایط فروش و سفارش کالا با ما تماس حاصل نمایید.

ارسال به سراسر نقاط ایران

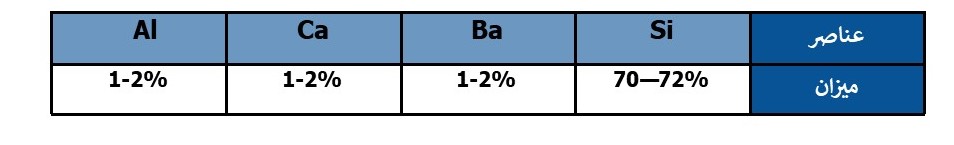

جوانه زا باریمی

جوانه زا باریمی در صنایع ریخته گری کاربرد دارد و یکی از انواع جوانه زا ها می باشد. مواد تشکیل دهنده آن باریم , سیلیسیم , آلومینیوم و کلیسیم می باشد. نیاز این محصول در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد وارد کننده انواع جوانه زا در کشور می باشد. جهت اطلاع از قیمت جوانه زا باریمی و شرایط فروش جوانه زا با ما تماس حاصل نمایید.

این محصول در دو سایز

0/6 – 0/2 میلیمتر

6 – 2 میلیمتر

ارسال به تمام نقاط ایران

توضیحات

جوانه زا باریمی یک از انواع جوانه زا ها می باشد که در صنایع ریخته گری فولاد و چدن مورد استفاده قرار می گیرد.ساختار جوانه زا ها به صورت کلی بر پایه فروسیلیس می باشند و باعث ورقه ای شدن گرافیت در ساختار فلزات می شوند .این جوانه زا از ترکیب باریم(Ba) سیلیسیم ,آلومینیوم و کلسیم به دست می اید . کاربرد عناصر نامبرده شده ، ترکیب آنها با عناصر مضر همچون گوکرد و اکسیژن و حذف آنها در ذوب می باشد. همچنین این عناصر باعث ایجاد مکانهایی براي گرافیت زایی نیز می شوند. حضور کلسیم و باریم در جوانه زا سبب بهبود خواص مکانیکی آلیاژ شده و تحت تبرید را به حداقل می رساند.از دیگر کاربردهای آن باعث ایجاد شرایط لازم را براي انجماد یوتکتیکی به همراه تشکیل گرافیت در زمینه پرلیتی را فراهم می آورد. از این جوانه زا هم در چدن خاکستری و هم چدن داکتیل و یا نشکن استفاده می شود. این جوانه زا باعث بیشتر شدن زمان انجماد و یا سرد شدن ذوب می شود . از دیگر کاربردهای آن می توان به کاهش سرباره نیز اشاره کرد .

جهت اطلاع از قیمت و شرایط فروش و مشاوره با شماره زیر تماس حاصل نمایید.

م.براتی : 09123757490

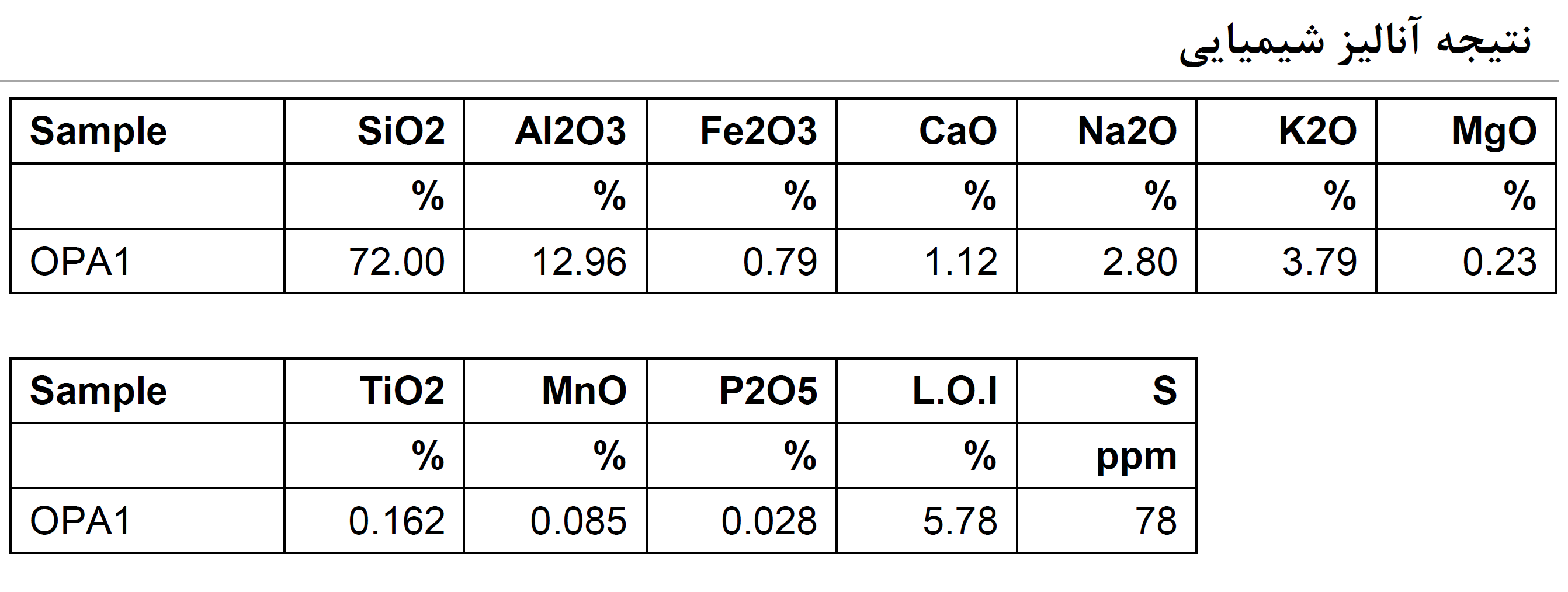

آنالیز

فرومنگنز

فرومنگنز که با علامت اختصاری FeMn شناخته می شود یکی از پرکاربردترین فروآلیاژها در صنایع ریخته گری فولاد و چدن می باشد و از ترکیب اکسید آهن با سنگ منگنز در کوره های قوس الکتریک یا کوره بلند به دست می اید. یکی دیگر از عناصر اصلی تشکیل دهنده فرومنگنز، کربن می باشد که بر اساس میزان آن دسته بندی می شود و از عناصر دیگر موجود در ان مقادیر کمی از فسفر ،گوگرد و سیلیس می باشد .

از فرو منگنز در ذوب فلزات برای اکسیژن زدایی استفاده می شود . پس از ترکیب این عنصر با گوگرد تولید سولفور منگنز ( Mns) می کند که باعث می شود تاثیر نامناسب سولفور آهن کاهش پیدا کند و مقاومت آلیاژ را افزایش دهد . فرومنگنز باعث خوش تراشی فولاد و چدن می شود . با اضافه شدن مقدار مشخصی فرومنگنز در آلیاژ خطر شکست پذیری قطعات کاهش پیدا می کند.همجنین سرعت سردشدن مذاب را نیز کاهش داده و باعث سختی قطعات شود .

اگر به مقدار بیش از 4 درصد اضافه شود باعث ایجاد ساختار مارتزیتی در آلیاژ شده و تردی در قطعات را افزایش می دهد که به همین دلیل فقط در آلیاژهای خاصی به کار برده می شود . فولادهایی که از طریق اضافه کردن فرومنگنز تولید می گردد در نتیجه وارد آمدن تنش ضربه ای به سطح خارجی ، سختی لایه خارجی آن ها در اثر کار سرد بسیار بالا می رود در حالی که قسمت داخلی آن نرم باقی می ماند و به همین دلیل در مقابل تاثیر نیروهای ضربه ای دارای مقاومت سایشی بالایی هستند.

فولادهایی که با بیش از 18 درصد Mn باشند بدلیل تغییر شکل زیاد غیر قابل مغناطیسی شدن می باشند و آلیاژهایی که تولید می شوند مخصوص بوده و به عنوان فولادهای نرم در حالت سرد در درجه حرارت های بسیار پایین به کار می روند و ضریب انبساط حرارتی فولادها با افزودن مقداری منگنز افزایش یافته در حالی که قابلیت هدایت حرارتی والکتریکی آن ها کاهش می یابد .[

منگنز معمولا بین 65 تا 85 درصد ترکیب فرو منگنز را تشکیل میدهد .در فولاد و چدن به ازای هر ۳% منگنز استحکام کشش فولاد kg/mm ۱۰ افزایش می یابد و اگر مقدار منگنز بین ۳ تا ۸ % باشد استحکام کششی با نسبت کمتری افزایش می یابد که از ۸% منگنز به بالا استحکام کششی به صورت عکس کاهش می یابد.

فرو منگنز برای حذف مواد زائد همچون گوگرد و اکسیژن به کار می رود زیرا غلظت زیاد گوگرد همگن بودن فولاد و یا چدن تولید شده را به شدت کاهش داده و باعث سهولت شکستن آن می گردد. با افزودن فرو منگنز به مواد مذاب، منگنز با گوگرد ترکیب می شود و نهایتا سولفید منگنز بوجود می آید و در سرباره مذاب قرار میگیرد و به این ترتیب از مذاب جدا و حذف می شود.

خواص مهم فرومنگنز:

• افزایش خواص مکانیکی

• اکسیژن زدای قوی

• قابلیت سختی پذیری

• تمیر شدن سطح کار

• کاهش میزان گوگرد

• افزایش انعطاف پذیری پوسته تشکیل شده

جهت اطلاع از قیمت فرومنگنز و شرایط فروش با ما تماس حاصل نمایید.

انواع فرومنگنز

سیلیکون متال

سیلیکون متال Silicon Metal ،سیلیس با خلوص %99 است و به عنوان افزودنی در صنایع ریخته گری ( به طور دقیق آلیاژهای غیر آهنی) عموما آلومینیوم کاربرد دارد. دیگر عناصر تشکیل دهنده آن مقادیر ناچیزی آهن ، آلومینیوم و کلسیم می باشند. نیاز این کالا در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد یکی از وارد کننده های این محصول در کشور می باشد.

این ماده مشابه فلزات ظاهری درخشان و خاکستری رنگ دارد . سیلیکون متال دارای ویژگی های مختلف و گوناگونی است , که آن را از سایر مواد اولیه صنایع مختلف متمایز کرده است. به عنوان مثال ,هر سیلیکون دارای تعدادی زنجیره جانبی متصل به زنجیره اصلی می باشد. این ماده ,در دمای اتاق دارای حالت فیزیکی جامد می باشد و در حالت مایع دارای چگالی بیشتری می باشد. نقطه ذوب آن 1400 درجه و نقطه جوش آن ۲۸۰۰ درجه سانتی گراد می باشد.

انواع سیلیکون متال

سیلیکون متال بر اساس درصد عناصر موجود در آن، دسته بندی می شود. نام گذاری دسته بندی رابطه مستقیم با میزان عناصر موجود در آن دارد ,که آنها ۴۴۱، ۵۵۳، ۳۳۰۳، ۲۲۰۱ و ۱۱۰۱ می باشند.بیشترین مصرف در بین آنها 441 می باشد که 0/4% آهن 0/4% آلومینیوم و 0/1% کلسیم دارد.

از این ماده به عنوان مواد اولیه در صنایع متالوژی, شیمیایی, الکترونیک, پلی سیلیکون و ساخت پنل های خورشیدی استفاده می شود. نحوه تولید آن با فرآیند تصفیه سیلیس در سنگ کوارتز یا ماسه شروع می شود . سپس از طریق یک فرآیند هیدرومتالوژیکی تصفیه شده و در یک کوره گرمایش الکتریکی از ذوب کوارتز و کک تولید می شود.

کاربرد سیلیکون متال

بخش عمده ای از مصرف این کالا در تولید آلیاژهای آلومینیوم استفاده می شود.نسبت استحکام به وزن برتر آلومینیوم در برابر فولاد و آهن ساخت خودروهایی با وزن کمتر است که نتیجه آن خودروهایی با مصرف سوخت کمتر می باشد. همین عامل تقاضا برای آلیاژهای آلومینیوم را افزایش داده که در نتیجه تقاضا برای سیلیکون متال افزایش پیدا کرده است.

یکی دیگر از کاربردهای سیلیکومتال در صنایع شیمیایی برای تولید ترکیبات سیلیکونی و همجنین ویفرهای سیلیکونی می باشد. ترکیبات سیلیکونی مواد اولیه تعداد زیادی از محصولات صنعتی و مصرفی مانند قطعات لاستیکی سیلیکونی، فوم یورتان، درزگیرها، چسب ها، روان کننده ها، افزودنی های غذایی، پوشش ها و لوازم آرایشی هستند.همجنین از این ماده برای ساخت سلول های خورشیدی فتوولتائیک و نیمه هادی های الکترونیکی استفاده می شود.

ویژگی های سیلیکون متال

سیلیکون متال باعث افزایش استحکام آلومینیوم شده سختی و مقاومت آن را بهبود میبخشد و افزایش مقاومت در برابر خوردگی آلومینیوم را افزایش می دهد. هچنین باعث کاهش چگالی و ضریب انبساط حرارتی نیز می شود.

چشم انداز بازار

انتظار می رود هزینه بالای تولید رشد بازار آن را در دوره پیش بینی محدود کند. یکی از آن عوامل تولید آن که بسیار انرژی بر است و هزینه تولید آن را افزایش می دهد به دلیل کوره قوس الکتریکی (SAF) که بسیار انرژی بر است و بخش بزرگی از کل هزینه تولید مربوط به مصرف انرژی آن است. علاوه بر این، هزینه تولید توسط قیمت اجزای دیگر مانند زغال سنگ، کوارتز، نفت/گاز طبیعی و الکترودها کنترل می شود. تولید آن مستلزم تامین مداوم مواد اولیه آن یعنی کوارتز است. معادن کوارتز متعلق به تعداد کمی از بازیگران جهانی مانند Ferroglobe، Rusal، Liasa و Elkem هستند. از این رو این امر ورود بازیگران جدید در زنجیره تولید را محدود می کند و در نتیجه منجر به قیمت های بالا می شود.

خرید سیلیکون متال

شرکت شایان مواد یکی از وارد کننده های این محصول در ایران می باشد . برای خرید بی واسطه و اطلاع از قیمت سیلیکون متال و شرایط فروش با ما تماس حاصل نمایید.

ارسال کالا به تمام نقاط ایران

| عناصر | درصد |

|---|---|

| Si سیلیسیوم | 99٪ |

| Fe آهن | 0/4٪ |

| Al آلومینیوم | 0/4٪ |

| Ca کلسیم | 0/1٪ |

ارسال نظرات و پیشنهادات

پودر نیکل

شرکت شایان مواد تولید کننده پودر نیکل با خلوص 99 درصد در دانه بندی شامل 60 میکرون، 70 میکرون، 100 میکرون، 150 میکرون، 250 میکرون و دانه بندی مختلف مطابق با نیاز مشتری می باشد.

برخی از کاربردهای این محصول:

پوشش محافظتی جهت مقاومت در برابر خوردگی

کاربرد درصنایع متالورژی و متالوژی پودر

به عنوان کاتالیست در صنایع شیمیایی

در صنعت الکترونیک در تولید باتری با استفاده از الکترودهای نیکل مثبت.

مواد مغناطیسی

تولید الکترود جوشکاری

حداقل سفارش برای تولید 200 کیلوگرم

جهت مشاوره و اطلاع از قیمت پودر نیکل و شرایط خرید پودر نیکل با ما در تماس باشید.

نیکل عنصر 28 جدول تناوبی می باشد و فلزی مقاوم ،چکش خوار و براق با ساختار بلورین و ظاهری به رنگ سفید و نقره ای می باشد.نیکل پنجمین عنصر شایع بر روی زمین است و از نظر خواص مغناطیسی شبیه به آهن کبالت است.

پودر نیکل کاربرد فراوانی دارد که از آن جمله به عنوان کاتالیزور در واکنش های شیمیایی در تولید مواد مغناطیسی و همچنین در تولید الکترود جوشکاری می باشد. از دیگر کاربردهای پودر نیکل به عنوان ماده اولیه در متالوژی پودر است و در روکش بستر باتری و پرکننده های رسانه ها می توان استفاده کرد.

محصولات مرتبط

ارسال نظرات و پیشنهادات

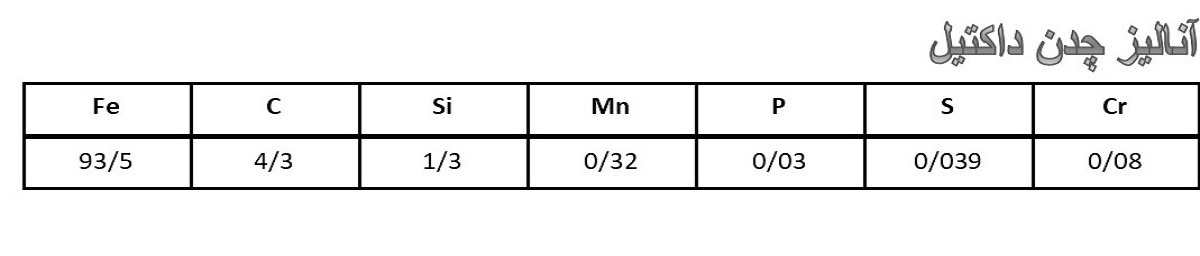

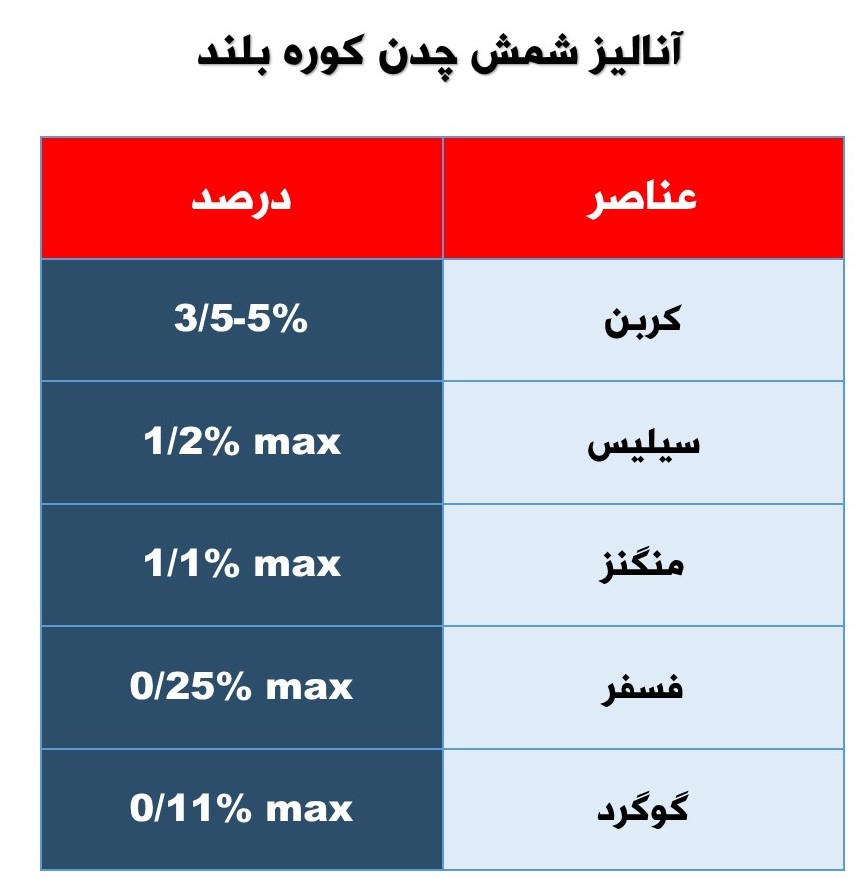

شمش چدن کوره بلند

شمش چدن کوره بلند , محصول میانی تولید فولاد در کوره هایی که به نام کوره بلند Blast Furnace معروف است می باشد. این نوع چدن را از سنگ آهن, ذغال کک و آهک ساخته می شوند. عناصر تشکیل دهنده آن در این نوع چدن که کربن ،سیلیس , گوگرد , منگنز و فسفر می باشد بسیار متغیر است. به طور مثال میزان کربن آن بین 3.5 تا 5 درصد می باشد. در واقع به دلیل همین متغیر بودن میزان عناصر تشکیل دهنده آن می بایست با افزودن آلیاژ ساختار آن را ارتقاء داد .در واقع میتوان گفت که این نوع چدن بعد از ذوب, آلیاژ سازی می شود.

به طور کل شمش چدن کوره بلند دارای ساختاری گرافیتی می باشد ,که در حقیقت ترکیبی از چدن خاکستری و چدن سفید می باشد.ساختار میکروبلوری آن, در لبه های گرافیت که به یکدیگر متصل هستند تشکیل می شود. این چدن استحکام کششی و انعطاف پذیری کمتری نسبت به چدن خاکستری دارد.

حقیقت این است که بهترین ویژگی شمش چدن کوره بلند قیمت آن است که نسبت به شمش چدن خاکستری قیمت کمتری دارد. در کشور ما بیشترین چدن کوره بلند در دو کارخانه ذوب آهن اصفهان و زرند کرمان تولید می شود. خرید شمش چدن ذوب آهن اصفهان و شمش چدن زرند کرمان که بیشترین فروش را در کشور دارند از طریق بورس امکان پذیر است.

جهت خرید بدون واسطه و قیمت و شرایط مناسب می بایست ازشرکت شایان مواد عصر که نماینده فروش چدن ذوب آهن اصفهان و همچنین نماینده فروش شمش چدن زرند کرمان می باشد تهیه نمایید. برای اطلاع از قیمت چدن ذوب آهن اصفهان و قیمت چدن زرند کرمان و سفارش , با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

محصولات مرتبط

ارسال نظرات و پیشنهادات

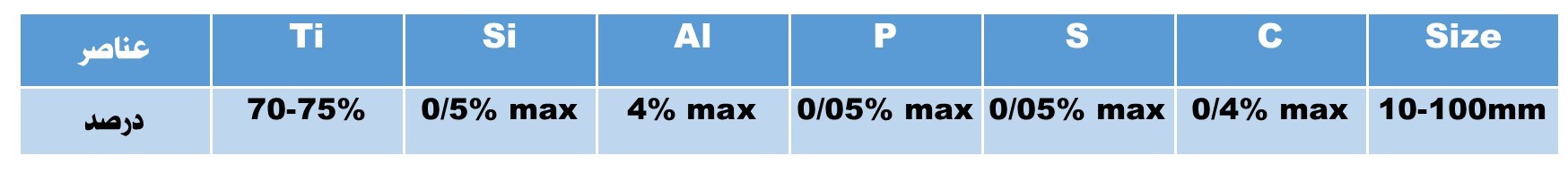

فروتیتانیوم

فروتیتانیوم از خانواده فروآلیاژها میباشد و از ترکیب آهن (٪20-10) و تیتانیوم(٪75-45) و به میزان بسیار کمی کربن به دست می اید. این ماده به عنوان یک تمیز کننده در ساخت فولاد به کار می رود و با نیتروژن ، اکسیژن ، کربن و گوگرد بسیار واکنش پذیر بوده و آنها را در سرباره دفع میکند بنابراین کاربرد آن برای گوگرد زدایی و اکسیژن زدایی و از بین بردن گاز مورد استفاده قرار می گیرد.هچنین این ماده چگالی کم و مقاومت بالایی دارد و در برابر خوردگی نیز استحکام بالایی دارد.

ذوب فروتیتانیوم نسبت به تیتانیوم در مذاب سریعتر اتفاق میفتد، در نتیجه تیتانیوم سریعتر وارد مذاب می شود. به همین دلیل است که استفاده از آن در صنایع ریخته گری ترجیح داده می شود. فروتیتانیوم به دلیل جرم حجمی بیشتر نسبت به تیتانیوم که باعث عدم شناوری بر روی سطح مذاب و اکسیداسیون آن می شود. همچنین به دلیل نقطه ذوب پایینتری نسبت به فلز تیتانیوم بازیابی بالاتری دارد. فروتیتانیوم در مقایسه با تیتانیوم خالص دارای مزیت انحلال بهتر، پایینتر بودن نقطه ذوب، چگالی بالاتر و قیمت پایینتر می باشد. از عمده مصارف آن می توان به پالایش فولادها ( به شدت با گوگرد، کربن، اکسیژن و نیتروژن واکنش داده و ترکیباتی نامحلول می سازد که به صورت سرباره جدا می شود و به همین علت به عنوان عامل احیا کننده، گوگردزدا و نیتروژن زدا استفاده می گردد) اشاره کرد.

امروزه بخش عظیمی از فروتیتانیوم از ایلمنایت تامین می شود. اگرچه این کانه بیشتر به عنوان یک منبع تیتانیوم دار شناخته می شود ولی میتوان آهن را به عنوان محصول جانبی از آن بازیابی کرد. ایلمنایت خالص دارای 36.8 درصد آهن، 31.57 درصد تیتانیوم و 31.63 درصد اکسیژن است و اغلب مقدار کمی مگنتیت دارد. این کانی با فرمول FeTio3 و وزن مخصوص 5-4.5 گرم بر سانتی متر مکعب بوده و دارای خاصیت مغناطیسی ضعیف می باشد. این کانی دارای وانادیم، اسکاندیم، تانتالیم و نیوبیوم می باشد.

فروتیتانیوم یکی از پرکاربردترین و موثرترین فروآلیاژها در صنایع فولادسازی به عنوان یک عامل افزودنی در تولید فولاد با کیفیت مطلوب استفاده می گردد.

فروتیتانیوم با استفاده از ضایعات تیتانیوم و آهن، نقطه ذوب حدود 1200 درجه سانتی گراد استحصال می گردد در جایی که تیتانیوم و آهن در دمای حدود 1650 درجه سانتی گراد ذوب می گردند. این درصد آلیاژ نهایتا باعث انحلال سریع در مذاب می شود. فروتیتانیوم در مقایسه با تیتانیوم خالص دارای مزیت انحلال بهتر، پایینتر بودن نقطه ذوب، چگالی بالاتر و قیمت پایینتر می باشد.

قیمت مواد این ماده به عوامل گوناگونی مثل نوع کیفیت و گرید محصول بستگی دارد . تولید این آلیاژ هم در داخل کشور انجام میشود و هم از خارج از کشور وارد میشود . برای خرید این ماده آلیاژی در درجه اول باید به کیفیت آن دقت داشته باشیم و در نهایت رنگ محصول بسیار تاثیرگذار در نوع و کیفیت و گرید آن میباشد.

جهت اطلاع از قیمت فروتیتانیوم و شرایط فروش و دریافت مشاوره با ما تماس حاصل نمائید.

ارسال به تمام نقاط ایران

آنالیز فروتیتانیوم

فرومنگنز متوسط کربن

فرومنگنز متوسط کربن MEDIUM CARBON FERRO MANGANESE که به اختصار به آن MCFeMn گفته میشود, یکی از اساسیترین متریالهای مورد استفاده در صنایع ریختهگری فلزات آهنی و همچنین صنایع الکترودسازی میباشد. این مواد از خانواده فروآلیاژها میباشد, که از ترکیب آلیاژهای مختلف و آهن به دست میآید. منگنز آلیاژیست که در این ترکیب وجود دارد و قالب مواد تشکیل دهنده آن میباشد، که بر اساس کاربرد, مقدار آن بین 75 الی 85 درصد متغیر است. همانطور که از نام این فروآلیاژ مشخص است ,عنصر دیگری که در ترکیب آن از اهمیت بالایی برخوردار است, مقدار کربن موجود در آن میباشد, که نباید از حداکثر 1/5 درصد تجاوز کند. عناصر دیگر تشکیل دهنده آن مقادیر ناچیزی از سیلیس، فسفر و گوگرد میباشد.

فرومنگنز متوسط کربن, ظاهری خاکستری با رگههای قهوهای دارد و عموما به صورت کلوخه برای مصرف در صنایع ریختهگری و یا پودر شده برای مصرف در صنایع الکترودسازی دانه بندی میشود.چگالی منگنز 7.43 گرم بر سانتی متر مکعب، نقطه ذوب 1245 درجه سانتیگراد و نقطه جوش 2150 است.

همانطور که قبلا گفته شد, مقدار کربن در ترکیب فرومنگنز از اهمیت بالایی برخوردار میباشد, که بر همین اساس نیز به سه گرید, زیر دسته بندی میشود.

1- فرومنگنز پرکربن: با کربن بین 6 الی 8 %

2- فرومنگنز متوسط کربن: با کربن 1 الی 2 %

3- فرومنگنز کم کربن: با کربن 0/3 الی 0/8 %

قیمت فرومنگنز متوسط کربن

قیمت گذاری این سه گرید فرومنگنز نیز بر اساس میزان کربن موجود در آن دسته بندی میشود ,که به ترتیب فرومنگنز کم کربن ,بیشترین و پرکربن کمترین قیمت را دارد. بر همین اساس ,قیمت فرومنگنز متوسط کربن از پرکربن بالاتر و از کم کربن پایینتر است.در صنعت فولادسازی به ازای هر تن فولاد تولیدی ,حدود 3 تا 5 کیلوگرم منگنز 75 درصد مصرف میشود. بالاترین میزان تولید و سهم از فروش را در جهان کشورهای چین، آفریقای جنوبی، روسیه و هندوستان دارند.

نحوه تولید فرومنگنز

تولید فرومنگنز تحت احیاء کربوترمال در کورههای قوس الکتریکی یا کورههای بلند در دمای 1200 الی 1400 درجه سانتیگراد انجام میشود.نحوه تولید آن, با حرارت دادن مخلوطی از اکسید آهن و سنگ منگنز40% با کربن (به صورت زغال سنگ و کک) و اضافه کردن سرباره سازها مانند دولومیت، آهک و کوارتز به آن فرایند انجام میشود.

کاربرد فرومنگنز متوسط کربن

به طور کل میتوان گفت, در مواقعی که کربن باعث خرابی ساختار ریختگی محصول شود, از فرومنگنز متوسط کربن استفاده میشود.فولاد با کیفیت در فرآیند ذوب نیاز به اکسید زدایی و گوگرد زدایی دارد و استفاده از اکسید زدا هزینه را به شدت افزایش میدهد. فرو منگنز عمدتا برای خنثی کردن اثرات بد گوگرد و سایر مواد مضر استفاده میشود. همچنین به عنوان یک اکسیدکننده عمل میکند و با گوگرد ترکیب میشود و تولید سولفور منگنز میکند و بدین وسیله ,تأثیر نامناسب سولفور آهن و تردی حاصل از آن را کاهش میدهد, در نتیجه خواص گرم کار محصول را بهبود میبخشد. این ویژگیها باعث افزایش استحکام و سختی میشود و کیفیت فولاد را بهبود میبخشد.

در صنعت ریختهگری، فرومنگنز متوسط کربن برای ماده تلقیح و کرویساز مورد استفاده قرار میگیرد و از تشکیل کاربیدها جلوگیری میکند. همچنین رسوب گرافیت را افزایش میدهد، و زمان کروی شدن را بسیار کوتاه و تا حد زیادی کاهش میدهد. این ماده باعث کاهش تشکیل ناخالصی در آهن مذاب میشود و در نتیجه انسداد ورودی آب کوره کاهش مییابد و عمر مفید کوره ذوب به طور موثر طولانی میشود.

ویژگی ها

با توجه به ویژگیهای فرومنگنز متوسط کربن به طور گسترده در صنعت ریختهگری آهن و فولاد استفاده میشود. فرومنگنز یک ماده اکسیدکننده و آلیاژی پرکاربرد در فولادسازی است. فرومنگنز متوسط کربن به عنوان یک افزودنی میتواند سختی، انعطاف پذیری، چقرمگی و مقاومت در برابر سایش فولاد را بهبود بخشد. به طور گسترده در فولاد سازهای، فولاد ابزار، فولاد مقاوم در برابر حرارت، فولاد مقاوم در برابر سایش استفاده میشود. با افزودن فرومنگنز به مذاب باعث خوش تراش شدن فولاد و چدن میشود که این ویژگی در قطعات خودرو و یا قطعاتی که به تراش احتیاج دارد کاربرد فراوانی دارد.

نیاز این کالا در کشور ما از طریق واردات تامین میشود و شرکت شایان مواد واردکننده این محصول در کشور میباشد.جهت خرید فرومنگنز متوسط کربن و یا اطلاع از قیمت فرومنگنز متوسط کربن با ما تماس حاصا نمائید.

ارسال به تمام نقاط ایران

مطالب مرتبط

پودر فروکروم

پودر فروکروم از خردایش و یا اتمایز کردن کلوخ فروکروم به دست می اید و عموما در صنایع الکترود سازی کاربرد دارد.این پودر در دو نوع فروکروم کم کربن و فروکروم پرکربن تولید می شود.

فروکروم که از خانواده فروآلیاژها می باشد آلیاژی هست که از ترکیب کروم با اهن به دست می اید و باعث افزایش سختی می شود .

فروکروم را با درصد کربن ان دسته بندی میکنند و در دو نوع فروکروم کم کربن و پرکربن می باشد.در نوع پر کربن میزان کربن 6 الی 7 درصد میباشد و همچنین میزان کروم به طور متوسط 65 درصد میباشد.

این محصول بیشتر در صنایع الکترود سازی کاربرد دارد و به صورت دانه بندی با مش بندی مختلف ساخته می شود.

شرکت شایان مواد تنها تولید کننده این محصول در کشور میباشد که نیاز این محصول را از واردات رفع کرده است.

برای اطلاع از قیمت پودر فروکروم و شرایط فروش با شماره پایین تماس حاصل نمایید.

م.براتی:09123757490

ارسال به تمام نقاط ایران

پودر فرومنگنز پرکربن

فرو منگنز از خانواده فروالیاژها می باشد و از ترکیب آهن و منگنز به دست می اید که معمولاً حدود 80٪ منگنز دارد.

فرو منگنز عمدتا برای خنثی کردن اثرات بد گوگرد استفاده می شود. همچنین به عنوان یک اکسید کننده عمل می کند و با گوگرد ترکیب می شود ، در نتیجه خواص گرم کار محصول را بهبود می بخشد. این ویژگی ها باعث افزایش استحکام و سختی می شود.

فرومنگنز بر اساس میزان کربن آن به سه دسته کم کربن ،متوسط کربن و پرکربن دسته بندی می شود.نوع پر کربن عموما بین 6 درصد تا 7 درصد میزان کربن آن می باشد.

پودر فرومنگنز پرکربن عموما در صنایع الکترودسازی کاربرد دارد و در انواع مش بندی مختلف دانه بندی می شود.

شرکت شایان مواد تنها تولید کننده تخصصی پودر فرومنگنز پرکربن در کشور می باشد و همچین تنها تولید کننده پودر انواع فروآلیاژها در کشور می باشد.

برای اطلاع از قیمت پودر فرومنگنز پرکربن و سفارش این محصول با شماره زیر تماس حاصل نمایید.

م.براتی:09123757490

پودر فرومنگنز کم کربن

پودر فرو منگنز کم کربن که بیشترین مصرف آن در ساخت الکترودهای جوشکاری استفاده می شود پودری سیاه و خاکستری رنگ است و بر اساس مقدار کربن آن دسته بندی می شود. فرومنگنز از خانواده فروالیاژها می باشد که قالب مواد تشکیل دهنده آن منگنز و آهن می باشد. فرومنگنز بر اساس میزان کربن آن به سه نوع کم کربن ،متوسط کربن و پرکربن دسته بندی می شود.مقدار کربن در نوع کم کربن آن حداکثر 0/3 درصد است.

فرو منگنز عمدتا برای خنثی کردن اثرات بد گوگرد استفاده می شود. همچنین به عنوان یک اکسید کننده عمل می کند و با گوگرد ترکیب می شود ، در نتیجه خواص گرم کار محصول را بهبود می بخشد. این ویژگی ها باعث افزایش استحکام و سختی می شود.پودر فرومنگنز کم کربن عموما در صنایع الکترودسازی کاربرد دارد و در انواع مش بندی مختلف دانه بندی می شود.

نیاز این محصول در کشور ما عموما از طریق واردات تامین می شود ولی شرکت شایان مواد موفق به تولید این محصول به روش متالوژی پودر شده و تنها تولید کننده تخصصی پودر فرومنگنز کم کربن در کشور می باشد. همچین موفق به تولید پودر گریدهای دیگر فرومنگنز نیز شده است.

برای اطلاع از قیمت پودر فرومنگنز کم کربن و سفارش این محصول با ما تماس حاصل نمایید.

پودر فرومنگنز متوسط کربن

پودر فرومنگنز متوسط کربن , از خانواده پودر فروآلیاژها و یکی از انواع پودر فرومنگنز با کربن حداکثر 1/5 درصد می باشد. این کالا بر اساس میزان کربن آن, به سه دسته کم کربن ،متوسط کربن و پرکربن دسته بندی می شود. مواد تشکیل دهنده آن آهن و منگنز و عناصر ناچیز دیگری مانند کربن , فسفر و گوگرد می باشد.

فرومنگنز عمدتا ,برای خنثی کردن اثرات بد گوگرد استفاده می شود. همچنین به عنوان یک اکسید کننده عمل می کند و با گوگرد ترکیب می شود ، در نتیجه خواص گرم کار محصول را بهبود می بخشد. این ویژگی ها باعث افزایش استحکام و سختی می شود. کاربرد پودر فرومنگنز عموما در ساخت الکترود جوشکاری استفاده میشود, و در مش بندی های مختلف دانه بندی می شود.

نیاز این کالا در کشور ما از طریق واردات تامین می شود. شرکت شایان مواد تولید کننده پودر فرومنگنز متوسط کربن در کشور می باشد و همچین تولید کننده پودر انواع فروآلیاژها دیگر نیز می باشد.

برای اطلاع از قیمت پودر فرومنگنز متوسط کربن و شرایط فروش این محصول با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

محصولات مرتبط

ارسال نظرات و پیشنهادات

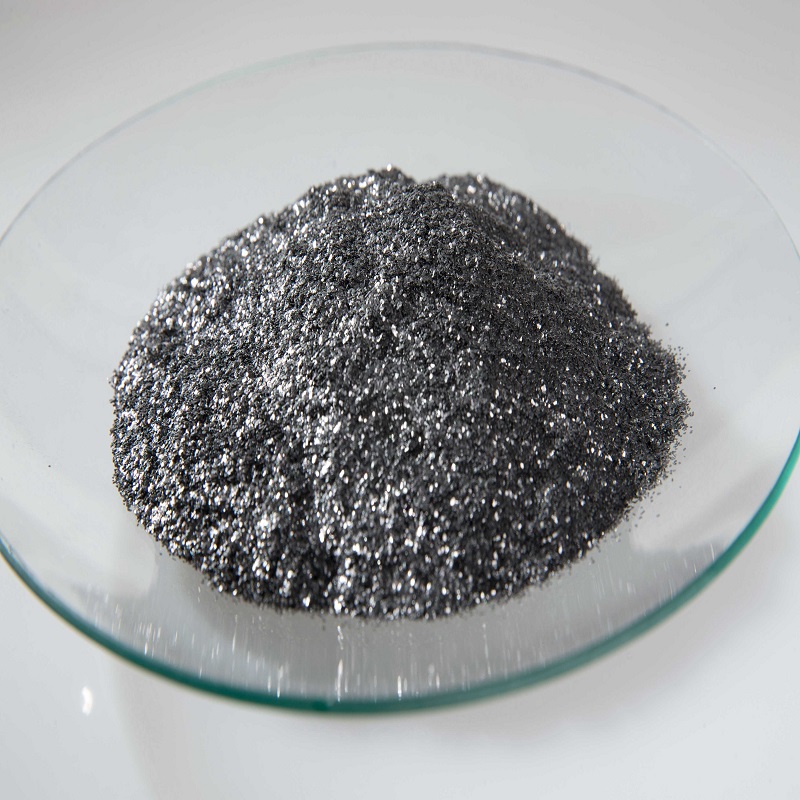

گرافیت پولکی

گرافیت پولکی شکل بلورین و طبیعی کربن است و عموما از آن در صنایع لنت سازی استفاده می شود. این نوع گرافیت از دسته , گرافیت های طبیعی می باشد که نوعی , ماده معدنی محسوب می شود , که در اثر فشار و حرارت پوسته زمین تشکیل می شود. شکل ظاهری آن خاکستری رنگ است و حالتی کریستالی دارد. همانطور که از نامش مشخص است دانه بندی آن پولکی شکل است و عموما مش بندی آن 80 الی 100 می باشد..نام تجاری آن که بازارهای جهان شناخته می شود گرافیت فلیک است. عنصر قالب تشکیل دهنده آن کربن است و میزان خلوص کربن ان عموما بین 85 تا 90 درصد می باشد. گرافیت به دلیل ویژگی های کم نظیری که دارد در صنایع مختلف کاربرد دارد.مقاومت حرارتی بالا,رسانا بودن, انتقال حرارتی بالا, مقاومت فشاری و سختی بالا برخی از این ویژگی ها می باشد.

نیاز این محصول در کشور ما از طریق واردات عموما از کشور چین تامین می شود و شرکت شایان مواد وارد کننده گرافیت پولکی در کشور می باشد.

جهت دریافت مشاوره و اطلاع از قیمت گرافیت پولکی و شرایط فروش و سفارش با ما تماس حاصل نمایید.

ارسال کالا به تمام نقاط ایران

بسته بندی: کیسه 20 کیلویی داخل جامبو 1 تنی

محصولات مرتبط

پودر آلومینیوم فلیک

شرکت شایان مواد تولید کننده پودر آلومینیوم فلیک با دانه بندی درخواستی و خلوص 97الی99 درصد میباشد.پودر آلومینیوم فلیک در تولید بتن و رنگ سازی و مواد شیمیایی استفاده می شود.

جهت اطلاع از قیمت پودر آلومینیوم فلیک و شرایط فروش و نحوه سفارش با شماره زیر تماس حاصل نمایید.

م.براتی: 09123757490

گرافیت مایع

گرافیت به دلیل ویژگی هایی زیادی که دارد محصولات مختلفی از ان به دست می اید و این محصولات کاربرد فراوانی در صنایع دارد . یکی از این ویژگی ها ، خواص روانکاری ان می باشد و یکی از ان محصولات گرافیت مایع می باشد.گرافیت مایع را با ترکیبات شیمیایی خاص و فرمولاسیون ویژه به وسیله اختلاط پودر گرافیت چرب با یک حلال که عموما آب می باشد با نسبت های مختلف به دست می اید.بیشترین کاربرد گرافیت مایع در صنایع فورج و ریخته گری برای روانکاری قالب استفاده می شود که از گیر کردن قطعات به قالب و خرابی قطعات جلوگیری کرده و باعث افزایش طول عمر قالب می شود.

روانکار گرافیتی پایه آبی یا گرافیت مایع پایه ابی با کیفیت عالی با سه نسبت مختلف :

- نسبت 1 به 15 با کیفیت خوب و عدم ته نشینی کمتر از پنج درصد در 12 ساعت

- نسبت 1 به 10 مناسب برای قالبهای نیمه عمیق و دارای کیفیت سطحی

نسبت 1 به 7 مناسب برای قالبهای مسطح پرسهای کمتر 1000 تن و کوره هایی که قطعات به دمای فورج میرسن

نوع بسته بندی : دبه های 1 کیلویی ،5کیلویی و بشکه 220 کیلویی

جهت مشاوره برای خرید گرافیت مایع یا روانکار گرافیتی و همچنین اطلاع از قیمت گرافیت مایع و یا روانکار گرافیتی با

شماره همراه : 09123757490

شماره ثابت : 26327938-021

م.براتی

تماس حاصل نمایید.

ارسال به تمام نقاط ایران

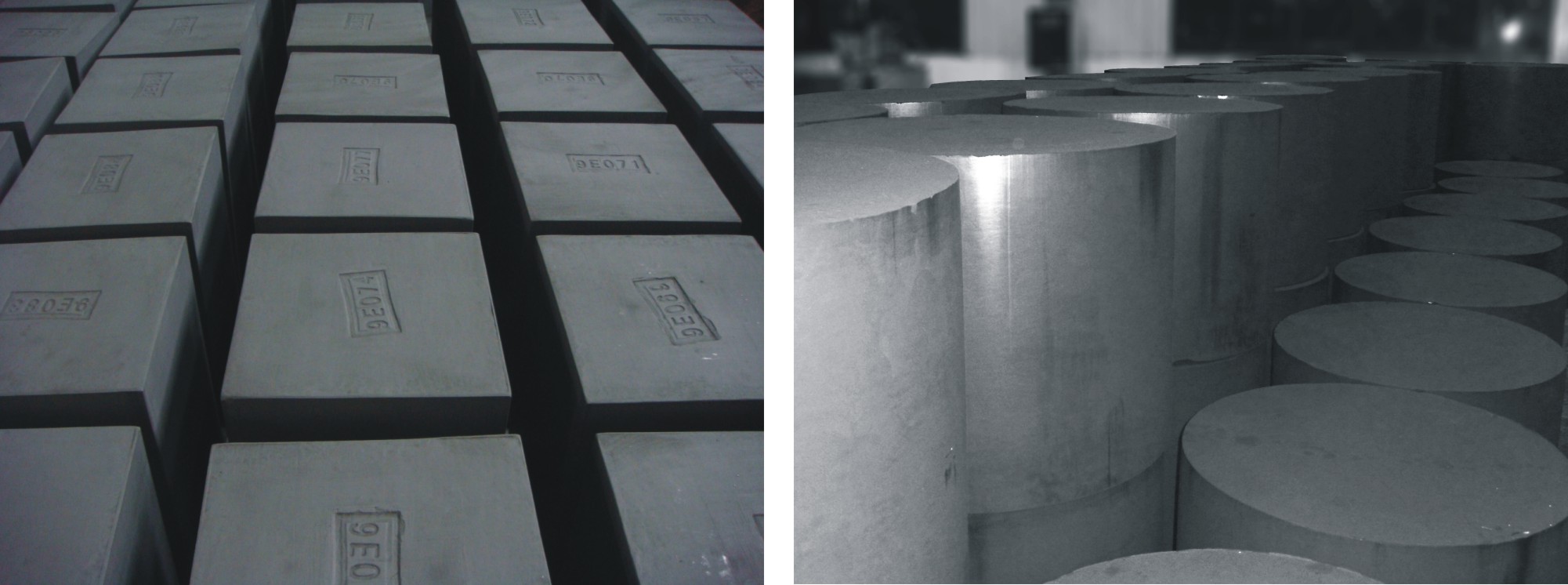

قطعات گرافیتی

قطعات گرافیتی طیف گسترده ای از کاربرد در صنایع مختلف را دارد. همانطور که از نام آن مشخص است این قطعات از گرافیت ساخته می شوند که از لحاظ مقاومت مکانیکی ، مقاومت در برابر اصطکاک ، چگالی ، سختی ، رسانایی و غیره دارای طیف گسترده ای از خواص است. گرافیت به دلیل قابلیت ماشین کاری و ویژگی هایی که دارد ماده بسیار مناسبی برای ساخت قطعات می باشد.از جمله کاربردهای آن در ریخته گری مداوم و ساخت قالب شمش فلزات گرانبها ریخته گری شده مانند طلا و نقره می باشد.در ریخته گری مداوم به دلیل مجاورت پیوسته ای که مبدل های گرافیتی با ذوب دارند می بایست مقاومت بالایی در برابر حرارت داشته باشند. از این رو بهترین انتخاب برای ساخت آنها می باشد.به طور کل می توان گفت قطعات گرافیتی را عموما برای مصارفی که احتیاج به مقاومت بسیار بالا در برابر حرارت باشد و یا محیط های اسیدی که احتیاج به خنثی بودن داشته باشد و همچنین جهت رسانایی مورد استفاده قرار می گیرد.از گرافیت در ساخت قالب های شمش ریزی , نازل ها , آب بندها , کامپوزیت ها , المنت ها و مبدل ها و شفت های گرافیتی و بسیاری دیگر استفاده می شود.

ویژگی های گرافیت تخصصی

- مقاومت در برابر درجه حرارت بالا ( نقطه ذوب آن 3850 درجه سانتیگراد ، نقطه جوش 4250)

- میزان خاکستر کم ، خلوص بالا

- جلوگیری از آلودگی محصولات شما.

- قابلیت ماشینکاری

- مقاومت مکانیکی بالا

- خواص کشویی خوب

- رسانایی حرارتی بالا

- مقاوم در برابر شوک حرارتی

- مقاومت شیمیایی بالا

- ایمنی بالا در ساخت مواد غذایی

- رطوبت پایین

- مقاومت در برابر خوردگی بالا

- مقاومت در برابر اکسیداسیون

- هدایت الکتریکی خوب

- چگالی بالا

- استحکام مکانیکی بالا

- هدایت الکتریکی مناسب

نحوه سفارش و خدمات

معمولاً نقشه های مشتری’ را دریافت می کنیم و محصولات را مطابق با نیاز مشتری’تولید می کنیم.شما همچنین می توانید ابعاد خود مانند عرض، ضخامت، طول یا حتی یک طرح را برای ما پست کنید. همچنین ما می توانیم آن را برای شما طراحی کنیم و زمانی که فکر می کنید امکان پذیر است، می توانیم آن را تولید کنیم.نیاز این محصول در کشور ما به صورت واردات بلوک گرافیتی از چین و سپس ماشینکاری در داخل کشور انجام می شود. جهت دریافت مشاوره و اطلاع از قیمت و شرایط فروش و سفارش کالا با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

محصولات مرتبط

ارسال نظرات

زیر بوته گرافیتی

برخی از ریخته گران به دلیل تفاوت زیاد قیمت زیربوته آجری و گرافیتی، زیربوته اجری را برای قرار دادن در زیرِ بوته خود انتخاب می کنند ،حال آنکه به دلیل تفاوت ضریب انبساط حرارتی گرافیت و آجر، این کار باعث به شدت کمتر شدن عمر بوته شما شده و در نهایت چندین برابر آن بهاء کمتر ، باید صرف خرید مجدد بوته گرافیتی شود.

بنابراین حتما توجه داشته باشید که جنس بوته و زیر بوته شما میبایست حتما یکی باشد و بهتر که حتی از یک سازنده باشند تا تفاوتی در متریال استفاده شده نداشته باشند.زیر بوته ها را در ابعاد مختلف میسازند تا برای قرار گرفتن در زیر بوته کاملا مناسب باشد.

ارسال به تمام نقاط ایران

جهت اطلاع از آخرین قیمت زیربوته گرافیتی و شرایط فروش زیربوته گرافیتی و دریافت مشاوره جهت انتخاب زیربوته مناسب با شماره همراه زیر تماس حاصل نمایید.

م.براتی : 09123757490

هچنین در صورت نیاز برای ساخت ، نصب و راه اندازی انواع کوره ریخته گری،کوره بوته ای و کوره زمینی و … در سراسر نقاط ایران با بهترین کیفیت و قیمت و در کوتاه ترین زمان و یا مشاوره با شماره های زیر تماس حاصل نمایید.

تلفن دفتر: 02126327938

دانلود مقاله اموزش نصب کوره

پودر فلزات

امروزه میتوان هر نوع موادی را به صورت پودر تبدیل کرد که فلزات نیز از جمله این موادها می باشد.

بازرگانی ما تامین کننده و تولید کننده پودر آهن ,پودر آلومینیوم ,پودر مس،پودر برنج و… در اندازه های مختلف و مش بندی های مختلف و شکل های مختلف کروی , فلیک و …می باشد.

این پودر ها در صنایع مختلفی مانند ساخت الکترود ,صنایع متالورژی پودر، بتن سبک،صنایع لنت سازی و کاربردهای نظامی و بسیاری دیگر کاربرد فراوانی دارد.

جهت اطلاع از قیمت پودر آهن , پودر آلومینیوم،پودر مس و… و شرایط فروش و مشاوره با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

جوانه زا سوپرسید

جوانه زا سوپرسید یکی از انواع جوانه زا ریخته گری می باشد. این جوانه زا حاوی مقادیری استرانسیوم و سیلیس و مقادیر کمی کلسیم و آلومینیوم می باشد.جوانه زا سوپرسید استرانسیوم دار در دو سایز 0/2 تا 0/6 و 2 تا 6 میلیمتر تولید می شود. و یکی از عمومی ترین و بهترین انواع جوانه زا می باشد.

جوانهزاهای استرانسیومدار در صنایع ریختهگری بهویژه در ریختهگری چدن کاربرد دارند. این مواد بهعنوان میکروجوانهزا عمل کرده و باعث بهبود خواص مکانیکی و ساختاری قطعات ریختهگری شده میشوند.

این محصول قالبا برای قطعات چدنی داکتیل با قابلیت تبرید بالا کاربرد دارد.با افزایش قابلیت جوانه زایی گرافیت، باعث حذف کاربیدها و در نتیجه بهبود قابلیت ماشین کاری در قطعات چدنی می شود.

کاربرد استرانسیوم در جوانهزنی چدن

جوانه زا استرانسیوم یا جوانه زا سوپرسید معمولاً برای کنترل شکل گرافیت و بهبود ساختار میکروسکوپی استفاده میشود. در چدن خاکستری و نشکن، ترکیبات استرانسیوم باعث

✅ بهبود توزیع گرافیت ورقهای یا کروی

✅ کاهش تمایل به تشکیل کاربیدها

✅ افزایش استحکام و انعطافپذیری قطعات

این جوانه زا برای کلیه قطعات چدنی قابل مصرف بوده و به دلیل ویژگی ها آن مصرف سرانه جهانی آن افزایش پیدا کرده است.نیاز این محصول در کشور ما از طریق واردات و عموما از چین تامین می شود.

شرکت شایان مواد یکی از واردکننده های جوانه زا سوپرسید می باشد. این محصول در دو سایز 0/2 تا 0/6 و 2 تا 6 میلیمتر تامین میشود.جهت مشاوره و اطلاع از قیمت جوانه زا سوپرسید و خرید این محصول با ما تماس حاصل نمایید.

نوع بسته بندی : کیسه های 25 کیلویی داخل جامبو 1 تنی.

سوپرسید استرانسیم دار 0/7-0/2 میلیمتر

سوپرسید استرانسیم دار 6-2 میلیمتر

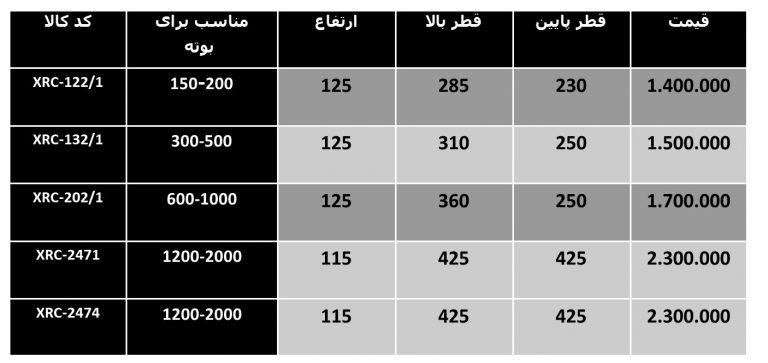

جوانه زا زیرسینوک

جوانه زا زیرسینوک ,یکی از انواع جوانه زا می باشد که در صنایع ریخته گری استفاده می شود. از این نوع جوانه زا عموما برای ریخته گری فولاد و یا چدن خاکستری استفاده می شود.جوانه زا زیرسینوک که به آن جوانه زا زیرکونیوم دار نیز گفته می شود, حاوی عناصر سیلیکون , زیرکونیوم , آلومینیوم و کلسیم می باشد.در واقع می توان گفت که این کالا ,همان فروسیلیس می باشد که حاوی زیرکونیوم می باشد.

جوانه زا زیرسینوک یا همان جوانه زا زیرکونیوم دار, باعث بهبود و شرایط تشکیل مورفولوژی گرافیت می شود و روند تسریع انجماد ذوب را کمتر می کند.از دیگر فواید این محصول سبب ریزدانه شدن قطعات ریخته شده می شود و انجماد از نقاط بیشتری انجام می شود. این ریز دانه شدن ,باعث ایجاد فازهای جدیدی می شود که خواص مکانیکی و ریختگی قطعات بهبود می یابد.

به طور ساده می توان گفت ,یکی از مهمترین اشکالاتی که در قطعات ریخته گری به وجود می اید داشتن قطعاتی مک دار و یا ترک دار است . برای رفع این مشکل از جوانه زا زیرسینوک در قطعاتی از جنس چدن خاکستری و یا فولادی استفاده می شود .زمان اضافه کردن در مرحله آخر و قبل از ریختن مذاب به قالب می باشد.اضافه کردن زیرسینوک به مذاب باعث می شود که فرایند انجماد در تمامی سطوح به صورت یکنواخت انجام شود و ساختار میکروسکوپی ریزتری شکل گیرد.در نتیجه این کار سختی و چقرمگی قطعات افزایش می یابد.

جوانه زا زیرسینوک در دو سایز 0/2 تا 0/7 میلیمتر و 2-6 میلیمتر دانه بندی می شود.نیاز این محصول در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد یکی از وارد کننده های آن می باشد.

برای خرید بدون واسطه و اطلاع از قیمت جوانه زا زیرسینوک با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

محصولات مرتبط

جوانه زا باریمی

جوانه زا باریمی در صنایع ریخته گری کاربرد دارد و یکی از انواع جوانه زا ها می باشد. مواد تشکیل دهنده آن باریم , سیلیسیم

جوانه زا سوپرسید

جوانه زا سوپرسید یکی از انواع جوانه زا ریخته گری می باشد. این جوانه زا حاوی مقادیری استرانسیوم و سیلیس و مقادیر کمی کلسیم و

فروسیلیس

فروسیلیس -FerroSilicon که با نام اختصاری FeSi شناخته می شود از خانواده فروآلیاژها می باشد و یكی از آلیاژهای مورد مصرف در صنایع متالورژی است

ارسال نظرات و پیشنهادات

بوته لوچه دار

بوته لوچه دار همان طور که از نام آن مشخص است ویژگی شاخص آن لوچه دار بودن آن است و در کوره های کج شونده استفاده می شود. کاربرد لوچه هنگام تخلیه ذوب می باشد که میتوان مسیر تخلیه ذوب را به وسیله لوچه بر اساس مقدار ذوب مدیریت کرد. اندازه لوچه به طور معمول یک سوم قطر دهنه بوته می باشد..جنس این بوته ها از گرافیت و سیلیکون کاربید می باشد و تفاوت انها این است که سیلیکون کارباید که به اختصار SIC گفته می شود نسبت به گرافیت دوام بالاتری دارد.جهت خرید بوته ریخته گری و دریافت قیمت بوته ریخته گری و اطلاع از شرایط فروش با شماره تلفن زیر تماس بگیرید.

م.براتی : 09123757490

ارسال به تمام نقاط ایران

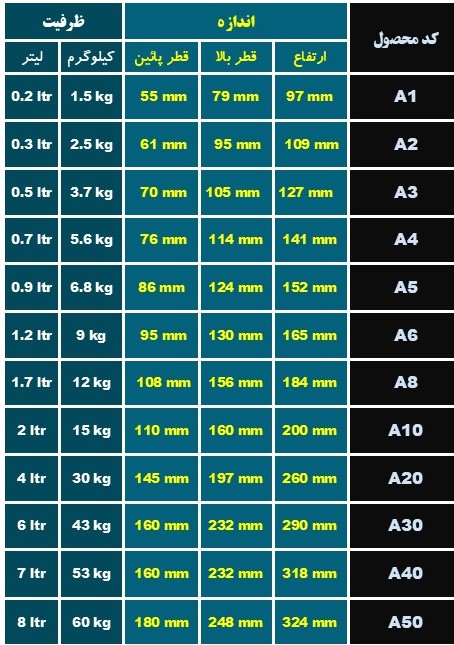

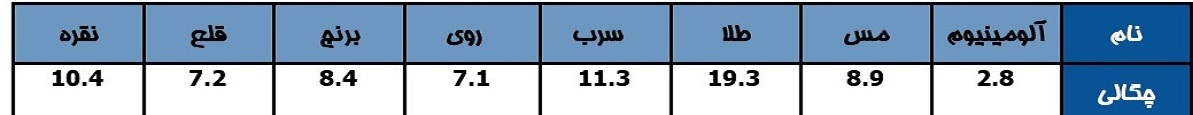

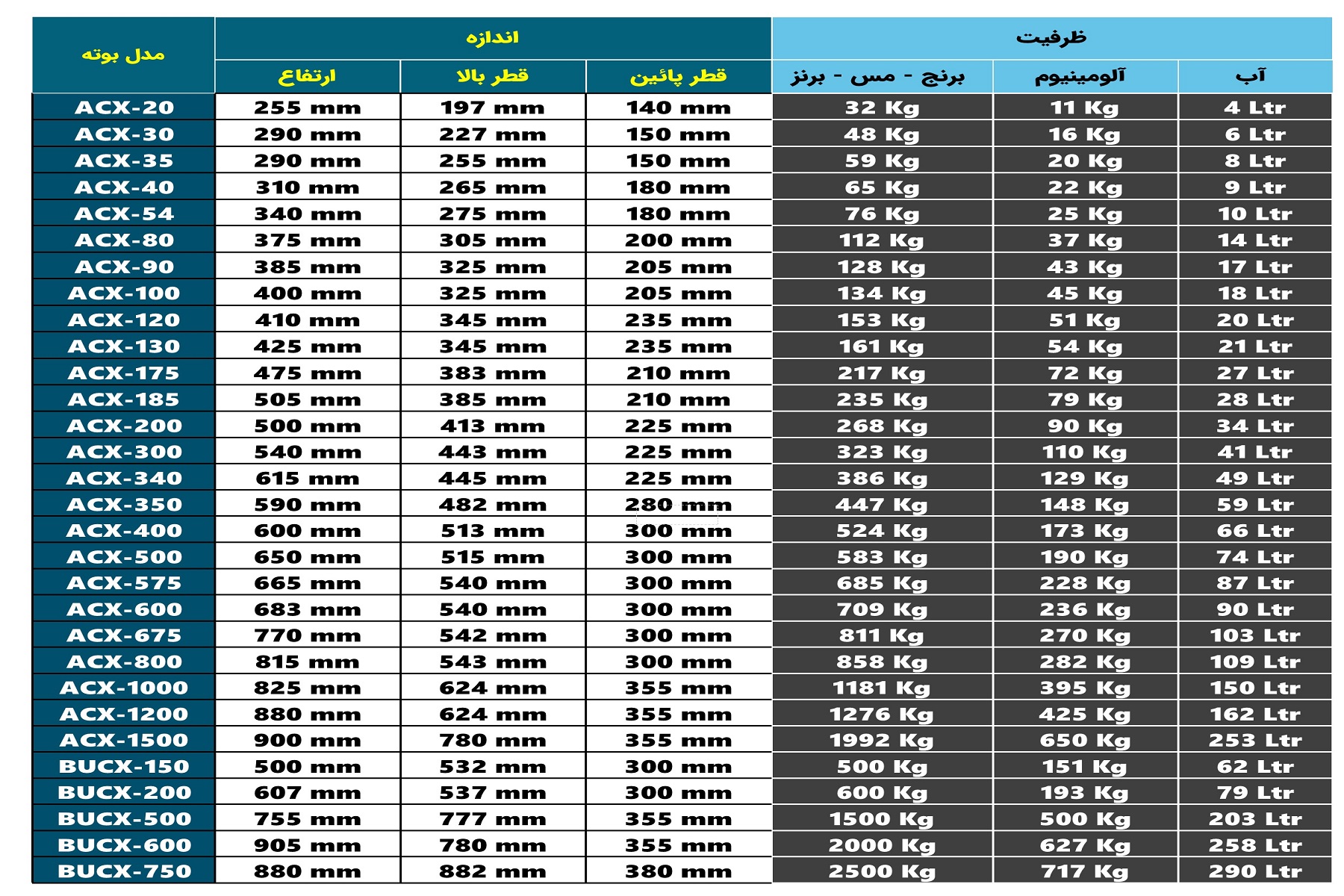

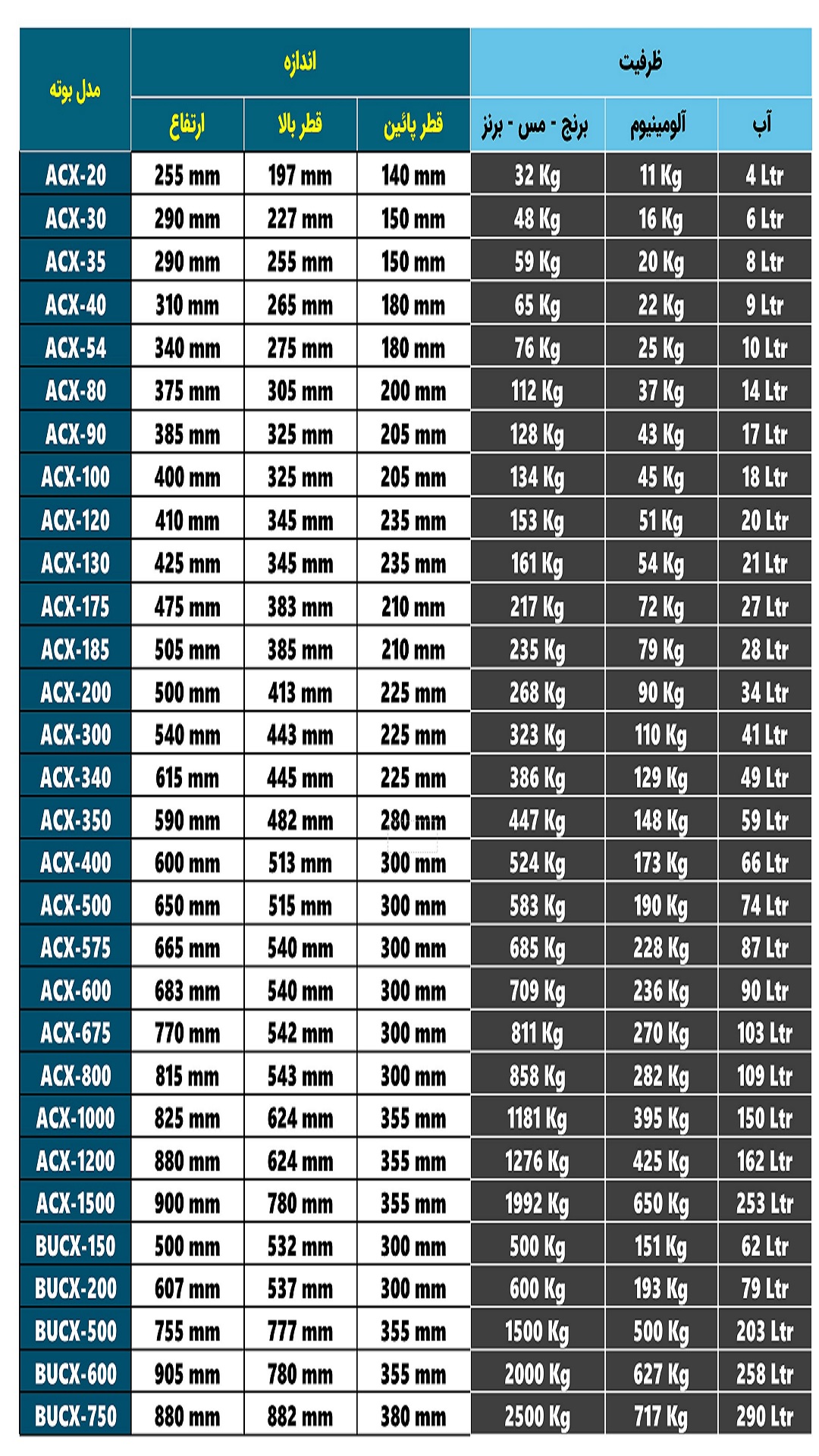

روش محاسبه ظرفیت بوته

ابتدا می بایست چگالی ماده ای که ذوب می کنیم را داشته باشیم که در تصویر زیر چند نمونه اوردیم و بعد چگالی را در ظرفیت آب بوته که در جدول گذاشتیم ضرب کرده و نتیجه را مجدد در %۹۰ ضرب می کنیم و عدد بدست آمده ظرفیت بوته می باشد.

محصولات مرتبط

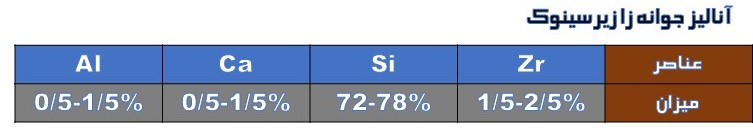

بوته ریخته گری بزرگ

بوته ریختهگری یا کروزه (Crucible)، مخزنی نسوز است که برای ذوب و حرارتدهی فلزات به کار میرود. این بوتهها که اغلب از ترکیب گرافیت و سیلیکون کاربید ساخته میشوند، گزینهای ایدهآل برای ذوب فلزات رنگین همچون آلومینیوم، مس، برنج و برنز هستند.

ویژگیهای برجسته:

- مقاومت حرارتی عالی: تحمل دما تا ۱۴۰۰ درجه سانتیگراد.

- استحکام بالا: پایداری ساختاری عالی در برابر شوکهای حرارتی ناگهانی.

- مقاومت شیمیایی: عدم واکنش با مواد شیمیایی و افزودنیهای ذوب (مانند فلاکس).

- رسانایی حرارتی: انتقال سریع و بهینه حرارت برای ذوب یکنواخت.

نیاز بازار داخلی به بوتههای گرافیتی عمدتاً از طریق واردات تأمین میشود و شرکت شایان مواد به عنوان یکی از واردکنندگان اصلی این محصول در کشور فعالیت میکند. به دلیل تعادل میان کیفیت بالا و قیمت مقرونبهصرفه، بیشترین حجم واردات این کالا از کشور هند صورت میگیرد.

پس از آنکه شرکت «مورگان هند» به دلیل تحریمها فروش محصولات خود به ایران را متوقف کرد، برند «زیرکار» (Zircar) به عنوان بهترین جایگزین با کیفیت مشابه انتخاب و جایگزین شد.

سعید براتی : 09122453632

ارسال به تمام نقاط ایران

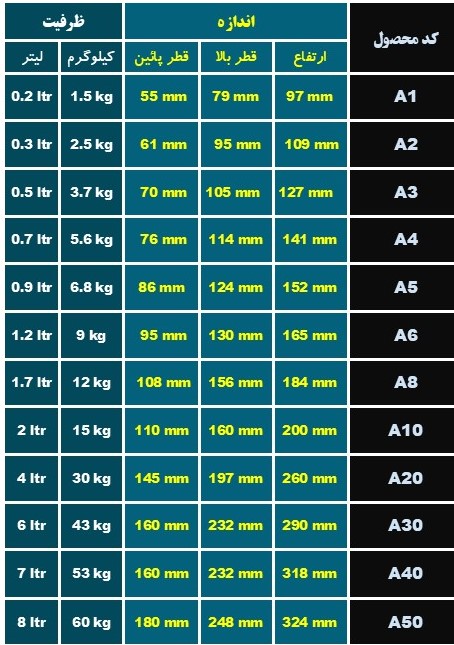

بوته ریخته گری کوچک

بوته ریخته گری کوچک, عموما جهت ذوب فلزات گرانبها مانند طلا و نقره استفاده می شود. همچنین جهت مصارف آزمایشگاهی و آموزشی نیز مورد استفاده قرار میگیرد. این بوته ها ,ظاهری مخروطی یا گلدانی شکل دارند و در ابعاد و ظرفیت های مختلف (1کیلوگرم الی 20 کیلوگرم) ساخته می شوند.به طور کل, بوته های ریخته گری ظروف و یا مخازن نسوزی هستند که برای حرارت دهی به مواد , تا نقطه ذوب آن استفاده می شود.

گرافیت به دلیل این که مقاوم ترین ماده شناخته شده در برابر حرارت است بهترین انتخاب برای ساخت بوته می باشد. بوته های گرافیتی, مقاومت حرارتی تا 1600 درجه سانتیگراد دارند و در برابر شوک حرارتی که در نتیجه سرد و گرم شده بوته اتفاق می افتد, نیز مقاوم بوده و ساختار آن تغییری نمی کند. همچنین این بوته ها در برابر برخی افزودنیهای ریخته گری مانند فلاکس ها که خورندگی بالایی دارند نسبت به سایر بوته ها که از سرامیک و یا چدن ساخته می شوند مقاومت بالاتری دارند. ویژگی دیگر بوته گرافیتی سرعت بالای انتقال حرارت در آنها می باشد که زمان ذوب را کاهش داده و باعث صرفه جویی در مصرف انرژی می شود.

شرکت شایان مواد عصر یکی از وارد کننده های بوته گرافیتی در کشور می باشد که بیش از دودهه است که نیاز این محصول را از برند معتبر دنیا مانند مورگان و زیرکار تامین می کند.جهت خرید بدون واسطه و اطمینان از اصالت و کیفیت کالا و اطلاع از قیمت بوته گرافیتی و مشاوره با ما تماس حاصل نمایید.

ارسال کالا به تمام نقاط ایران

| کد کالا | اندازه | ظرفیت | |||

|---|---|---|---|---|---|

| ارتفاع mm | قطربالا mm | قطر پایین mm | کیلوگرم | لیتر | |

| A1 | 95 | 92 | 65 | 1/8 | 0/28 |

| A2 | 120 | 110 | 75 | 3/6 | 0/55 |

| A3 | 135 | 120 | 80 | 5 | 0/75 |

| A4 | 155 | 140 | 100 | 8/3 | 1/25 |

| A5 | 165 | 140 | 100 | 9 | 1/35 |

| A6 | 175 | 140 | 100 | 9/6 | 1/45 |

| A8 | 180 | 155 | 105 | 11/6 | 1/75 |

| A10 | 200 | 176 | 120 | 15/6 | 2/35 |

| A14 | 225 | 176 | 120 | 18/3 | 2/75 |

| A16 | 230 | 200 | 120 | 25/6 | 3/85 |

| A20 | 265 | 230 | 140 | 36/6 | 5/50 |

جهت مشاوره و اطلاع از قیمت با کارشناس این محصول با شماره زیر تماس حاصل نمایید.

براتی : 09122453632

محصولات مرتبط

ارسال نظرات و پیشنهادات

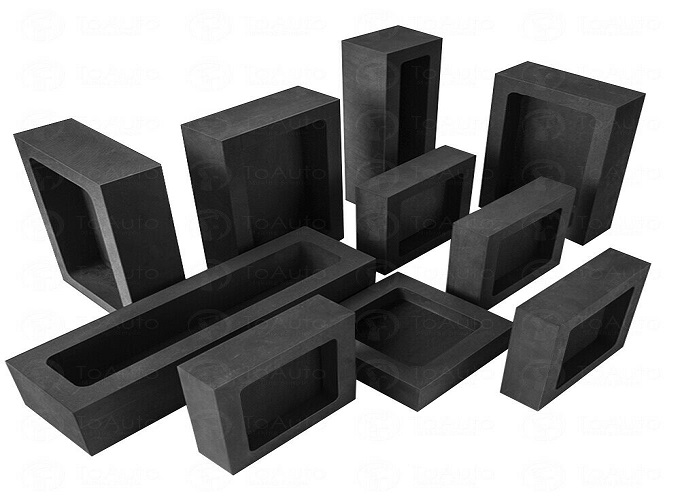

قالب گرافیتی

قالب گرافیتی Graphite Mold یکی از انواع قالبهای صنعتی می باشد که از گرافیت ساخته می شود. این نوع قالب در صنایع مختلفی استفاده می شود که از ان جمله می توان از ریخته گری فلزات غیر آهنی, صنایع شیمیایی, صنایع پزشکی, صنایع هوافضا و جواهرسازی نام برد. به طور کل می توان گفت قالب گرافیتی، قالبی بادوام و مقاوم در برابر دمای بالا است که از مواد گرافیتی ساخته شده است . به دلیل رسانایی حرارتی بالا و سطح نچسب، به طور گسترده برای ریختهگری فلزات، شیشه و جواهرات استفاده میشود.

ماده ای که این قالب ها از آن ساخته می شود یعنی گرافیت به دلیل ویژگیهای کم نظیری که دارد باعث شده این قالبها دارای مزیتهای ویژه ای نسبت به سایر قالبهای صنعتی داشته باشد.

ویژگی های قالب گرافیتی

- قابلیت ماشینکاری و دقت پردازش بالا

- مقاومت حرارتی بسیار بالا تا حدود 3000 درجه

- رسانای حرارتی و الکتریکی خوب

- توزیع یکنواخت دما و جدا شدن آسان

- مقاومت بالا در برابر شوک های حرارتی

- مقاومت بالا در محیط های اسیدی

قالب گرافیتی را می توان به طور مداوم بیش از 100 ساعت جهت شمش ریزی فلزات گرانبها مانند طلا و نقره استفاده کرد. همچنین از این قالبها در ریخته گری پیوسته و برای ساخت مقاطع و لوله های برنجی و مسی استفاده می شود.

گرافیتی که برای ساخت این قالب ها استفاده می شود خلوص کربن بیش از ٪۹۹ دارد و محتوای خاکستر آن کمتر از ٪0/1 می باشد که باعث می شود هیچ آلودگی به ذوب وارد نشود .

گرافیت مقاوم ترین ماده شناخته شده در برابر حرارت می باشد و ماده مناسبی برای ساخت این قالب ها می باشد. این قالب ها همچنین در برابر محلول های اسیدی ، قلیایی و نمکی واکنش نشان نمی دهند و در برابر خوردگی مقاومت بالایی دارند و از هدایت حرارتی بالایی نیز برخوردار می باشند.

سطح صاف و صیقل قالب ،از انجا که پس از انجماد فلز مذاب ، شکل قالب ریخته شده در آن را به خود می گیرد باعث می شود که سطح کار ریخته شده نیز صاف و صیقل باشد و هیچ برامدگی و مکی نداشته باشد.

از دیگر فواید قالب گرافیتی می توان به پایداری حرارتی بالا و مقاومت بالا در برابر خوردگی و ضربه و همچنین مقاومت مکانیکی بالا و کاهش زمان ریخته گری اشاره کرد.در قالب های گرافیتی به دلیل سطح اصطکاک کم و خود روانکاری جدایش از قالب به راحتی صورت می پذیرد .

نحوه سفارش قالب گرافیتی

معمولاً نقشه های مشتری’ را دریافت می کنیم و محصولات را مطابق با نیاز مشتری’تولید می کنیم.شما همچنین می توانید ابعاد خود مانند عرض، ضخامت، طول یا حتی یک طرح را برای ما پست کنید. همچنین ما می توانیم آن را برای شما طراحی کنیم و زمانی که فکر می کنید امکان پذیر است، می توانیم آن را تولید کنیم.نیاز این محصول در کشور ما به صورت واردات بلوک گرافیتی از چین و سپس ماشینکاری در داخل کشور انجام می شود. جهت دریافت مشاوره و اطلاع از قیمت قالب گرافیتی و شرایط فروش و سفارش کالا با ما تماس حاصل نمایید.

محصولا مرتبط

قطعات گرافیتی

قطعات گرافیتی طیف گسترده ای از کاربرد در صنایع مختلف را دارد. همانطور که از نام آن مشخص است این قطعات از گرافیت ساخته

بلوک گرافیتی

بلوک گرافیتی شکل جامد گرافیت است که به آن قابلیت ماشینکاری در شکل های مختلف و اندازه دلخواه را می دهد.بلوکهای گرافیتی به گونهای مهندسی شدهاند

گرافیت چرب

گرافیت چرب که در جهان, با نام تجاری گرافیت فلیک Flake Graphite شناخته می شود به دلیل کمیاب بودن در دنیا مادهای استراتژیک محسوب میشود

ارسال نظرات و پیشنهادات

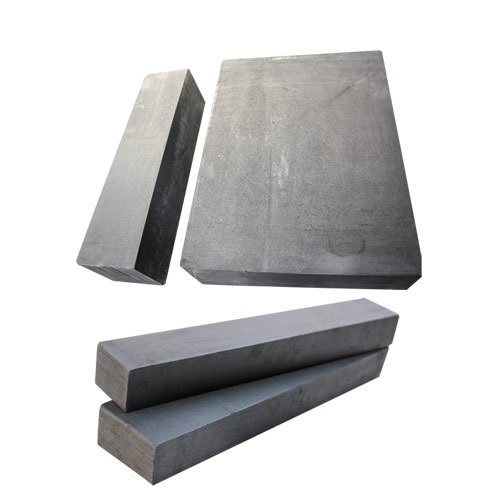

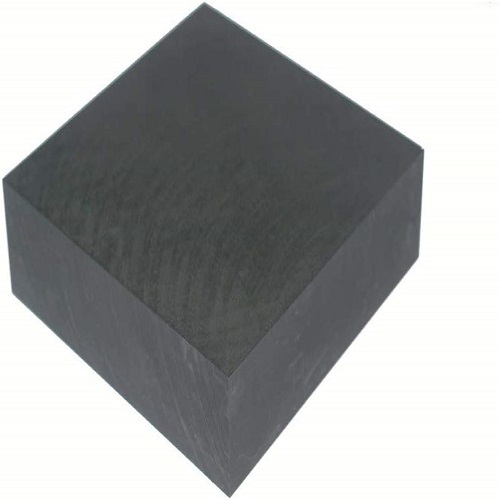

بلوک گرافیتی

بلوک گرافیتی شکل جامد گرافیت است که به آن قابلیت ماشینکاری در شکل های مختلف و اندازه دلخواه را می دهد.بلوکهای گرافیتی به گونهای مهندسی شدهاند که دارای خواص خاصی مانند چگالی، مقاومت الکتریکی، سختی، تخلخل، مقاومت فشاری، مقاومت خمشی، انبساط حرارتی و هدایت حرارتی باشند.

نحوه تولید بلوک گرافیتی

فرآیند و مراحل مختلفی در تولید بلوک های گرافیتی وجود دارد که متداول ترین آنها روش قالب گیری، اکستروژن و پرس ایزواستاتیک است. مرحله اول خرد کردن و آسیاب کردن است. فرآیند با خرد کردن و آسیاب کردن شروع می شود. سپس مواد را مخلوط کرده و ورز می دهند و سپس خرد می کنند و غربال می کنند. مرحله بعدی شامل پرس، برشته کردن و آغشته کردن است. در مراحل پایانی، گرافیت تحت گرافیت سازی، ماشین کاری و آزمایش قرار می گیرد. در نهایت محصول نهایی تولید می شود.

بلوکهای گرافیتی در کورههای گرافیتیسازی، کورههای کاربید سیلیکون و سایر کورههای متالورژیکی مورد استفاده قرار میگیرند. آنها همچنین برای مبدل های حرارتی گرافیت غیر قابل نفوذ استفاده می شوند. بلوک های گرافیت بیشتر در صنایع متالورژی، الکترونیک، فولاد و صنایع شیمیایی مورد استفاده قرار می گیرند.

ویژگی ها

بلوکهای گرافیت در پردازش فلز به عنوان الکترود استفاده می شوند. این الکترودها دارای خواص رسانایی الکتریکی بالا و همچنین خواص نسوز خوب مانند مقاومت در برابر شوک حرارتی بالا و انبساط حرارتی کم هستند.

از دیگر کاربردهای آن می توان به استفاده در قالب های پرس گرم و همچنین به عنوان نازل برای ریخته گری مداوم فلزات اشاره کرد. همچنین برای ایجاد صفحات گرافیتی استفاده می شود که به عنوان کفش جمع آوری قطارهای الکتریکی استفاده می شود، حتی اگر استفاده از آنها به دلیل رانندگی با سرعت بالا کاهش یابد.

بلوک های گرافیتی پلی کریستالی یکی از بهترین مواد مورد استفاده در کاربردهای شکافت هسته ای به دلیل بازده تعدیل کنندگی بالا و همچنین سطح مقطع جذب کم برای نوترون ها هستند. بلوک های گرافیتی در راکتورهای خنک کننده گازی با دمای بالا استفاده می شود. در این راکتورها از مواد گرافیتی به عنوان بازتابنده دائمی در قسمت بیرونی مورد استفاده قرار می گیرد. در فضای داخلی، آنها به عنوان بازتابنده قابل تعویض استفاده می شوند.

کاربرد بلوک گرافیتی

از آنها در صنایع ریخته گری ، صنایع الکتریکی ، صنایع شیمیایی .صنایع الکتریکی و صنایع نفت و گاز و بسیاری دیگر استفاده می شود. بیشترین کاربرد آن برای ساخت قالب های ریخته گری در و ساخت قطعات گرافیتی می باشد.

.مبدل های حرارتی: به دلیل مقاومت در برابر دمای بالا و هدایت حرارتی عالی در ساخت مبدل های حرارتی استفاده می شوند.

.الکترودها: به دلیل رسانایی الکتریکی بالا در کاربردهای مختلفی مانند کوره های قوس الکتریکی، جوشکاری مقاومتی و الکترولیز به عنوان الکترود استفاده می شوند.

.روانکاری: به دلیل خاصیت اصطکاک کم به عنوان روان کننده در کاربردهای با دمای بالا و فشار بالا استفاده می شوند.

.مهر و موم و واشر: به دلیل مقاومت در برابر شرایط سخت به عنوان درزگیر و واشر در کاربردهای با دمای بالا و فشار بالا استفاده می شوند.

.بوته ها: مقاومت در برابر دمای بالا و واکنش پذیری کم با فلزات مذاب دلیلی است که در ساخت بوته در تولید فلزات و آلیاژها استفاده می شوند.

.صنعت هسته ای: به دلیل توانایی در کاهش سرعت نوترون ها و مقاومت در برابر دمای بالا به عنوان تعدیل کننده و بازتاب دهنده در راکتورهای هسته ای استفاده می شوند.

.صنایع شیمیایی: بلوک های گرافیت به دلیل مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا در تولید مواد شیمیایی مانند اسید فسفریک، اسید کلریدریک و اسید سولفوریک استفاده می شوند.

صنعت نیمه هادی: به دلیل مقاومت در برابر دمای بالا و هدایت حرارتی عالی در تولید نیمه هادی ها استفاده می شوند.

در حالت کلی عموما در مواردی که نیاز به مقاومت حرارتی بسیار بالا تا 3500 درجه باشد استفاده می شود. همچنین به دلیل خنثی بودن گرافیت, در محیط های اسیدی نیز کاربرد دارد.

مشخصات فنی آن دارای مدول الاستیسیته gpa 6-18 است. ضریب انبساط حرارتی آن 1/4-4/2 است. محتوای خاکستر کمتر ار 0/5٪ می باشد و مقاومت آن بیشتر از 18 می باشد.

بلوک گرافیتی ویژگی های زیادی دارد که از ان جمله مقاومت حرارتی بسیار بالا ( مقاوم ترین ماده شناخته شده در طبیعت در برابر حرارت). استحکام بالا ، فرسایش پایین ، مقاوم در برابر ضربه و مقاومت فشاری بالا ، مقاومت بالا در برابر خوردگی . مقاوم در برابر اسیدها ، کنترل در برابر آلودگی فلزات ، رسانای حرارتی و الکتریکی بالا ، پایداری کیفیت و سطح صاف و سیقل آن می باشد.

بلوک گرافیتی با دانسیته های مختلف 1/7 - 1/8 -1/85 و 1/9 در سایزهای مختلف تولید می شود.نیاز این کالا در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد وارد کننده این محصول در کشور می باشد.جهت اطلاع از قیمت بلوک گرافیتی با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

مشخصات فنی بلوک های گرافیتی در دانسیته های مختلف

محصولات مرتبط

گرافیت

گرافیت-Graphite شکل طبیعی و بلورین کربن است که در شرایط استاندارد پایدارترین نوع کربن نیز می باشد. گرافیت ظاهری سیاه و خاکستری رنگ دارد و دارای بافت بسیار نرم و حالتی کریستالین دارد. ساختار اتمی آن، به صورت صفحات شش ضلعی لایه لایه با پیوندی ضعیف بر روی هم قرار گرفته اند. این لایه ها می توانند به راحتی بر روی هم بلغزند.

گرافیت زمانی تشکیل می شود که کربن در معرض فشار و گرمای پوسته زمین قرار بگیرد.بعد از انکه ان را استخراج کردند با محلول اسید و اب شستشو میدهند و سپس ان را خشک میکنند و محصول به دست امده را بر اساس خلوص کربن و شکل ذرات کریستالین دسته بندی و دانه بندی میکنند.

ویژگی ها

گرافیت مقاومت حرارتی بسیار بالایی دارد که بالاترین ماده مقاوم در برابر حرارت در طبیعت می باشد و همچنین مقاومت فشاری بسیار بالایی نیز دارد .تنها ماده غیر فلزی که رسانای جریان الکتریکی و حرارتی می باشد .این ماده خاصیت روانکاری بالایی دارد و در برابر اسیدها و مواد شیمیایی نیز مقاومت بالایی دارد.از دیگر ویژگی های این ماده ثبات شیمیایی ، دانسیته پایین ،اصطکاک کم می باشد.

کاربردها

این ماده کاربرد فراوانی در صنایع مختلف دارد که از ان جمله در صنایع ریخته گری و متالوژی , صنایع الکتریکی , صنایع رنگ سازی , صنایع فورچ , ساخت لنت , روان کننده ها ، صنایع نسوز , ساخت مداد , صنایع سرامیک , متالوژی پودر , ساخت باتری می باشد.

جهت مشاوره برای خرید و همچنین اطلاع از قیمت و شرایط فروش با شماره زیر تماس حاصل نمایید.

م.براتی : 09123757490

ارسال کالا به سراسر ایران

دانلود نسخه کامل کاربرد و اطلاعات گرافیت

گرافیت یکی از دگر شکلی های کربن است و ساختاری لایه لایه دارد. پیوند ضعیف بین این لایه ها میتوانند به راحتی بر روی یکدیگر بلغزنند و این ساختار اتمی آن را تبدیل به یک ماده بسیار نرم کرده است. شکل ظاهری آن دارای درخشش فلزی است و رنگی خاکستری تیره دارد . به دلیل داشتن الکترون در بین اتم های خود تنها ماده غیر فلزی است که رسانایی دارد و الکتریسیته را به راحتی هدایت میکند .

به دلیل داشتن رسانایی الکتریکی بالا، در ساخت الکترود کوره های قوس الکتریکی، باتری ها و صفحات خورشیدی استفاده میشود. از کاربردهای آن استفاده در ساخت مداد و همچنین روان کنندهها و ساخت رنگ می باشد.

از زمان کشف در انگلستان در سال ۱۵۶۵ میلادی، استفاده از آن افزایش چشم گیری داشته است. چین بزرگترین تولید کننده آن در جهان می باشد و در سال ۲۰۱۹، کل حجم تولید در سراسر جهان ۱٫۱ میلیون تن شده است. با اینکه چین بزرگترین تولیدکننده در جهان است، از لحاظ مقدار ترکیه بیشترین ذخایر در جهان را دارد.

خواص

بالاترین مقاومت طبیعی و سختی

روانکاری طبیعی بالا

مقاومت حرارتی بالا تا ۲۵۰۰ درجه سانتی گراد

رسانای الکتریکی و حرارتی

ثبات شیمیایی

بازدارنده تابش (اشعه)

اصطکاک کم

مقاومت فشاری بالا

کاربردها

از آن در ساخت وسایل نسوز، باتریها، آستر ترمزها، رویه نسوز قالبهای ریختهگری و به عنوان روانکار در کارخانه ذوب استفاده میشود.

مواد نسوز

از گرافیت به عنوان ماده ای نسوز در ساخت بوته های ریخته گری استفاده می شود. همچنین در ساخت آجرهای آلومینایی – گرافیتی استفاده می شود.

باتریها

استفاده آن در ساخت باتریها امروزه افزایش چشم گیری داشته است. افزایش تقاضای باتری های یونیلیتیم ، باعث رشد تقاضا شده است.

آستر ترمز

در ساخت آسترهای ترمز یا لنت های ترمز وسایل نقلیه استفاده میشود و با نیاز به جایگزینی آزبست اهمیت بیشتری پیدا کرده است.

رویه نسوز قالبهای ریختهگری و روانکار

محلول شستشوی سطح قالب مورد استفاده در ریختهگری، نوعی رنگ با پایه آب از گرافیت است. شستشوی داخل قالب با آن و سپس اجازه دادن به آن برای خشک شدن، باعث ایجاد لایه ای نازک از آن بر روی قالب میشود. این رنگ به جدا شدن راحت قطعه از قالب پس از انجماد مذاب کمک میکند. روانکارهای گرافیتی موادی با کاربردهای خاص در دماهای خیلی بالا یا خیلی پایین هستند. از این روانکارها برای مثال در روانکاری سطح قالبهای آهنگری و یک عامل ضدقفل شدن، به عنوان روانکار چرخ دنده ماشین آلات معدن کاری، و روانکاری قفلها استفاده میشود.

مداد

برای تولید مغز مداد استفاده می شود.توانایی ایجاد اثر بر روی کاغذ و سایر اشیا باعث نامگذاری آن شد. این نام در سال ۱۷۸۹ توسط آبراهام گوتلوب ورنر، کانیشناس آلمانی به آن داده شد. این نام از واژه یونانی (graphein) به معنای نوشتن یا کشیدن گرفته شدهاست.

محصولات مرتبط

ارسال نظرات و پیشنهادات

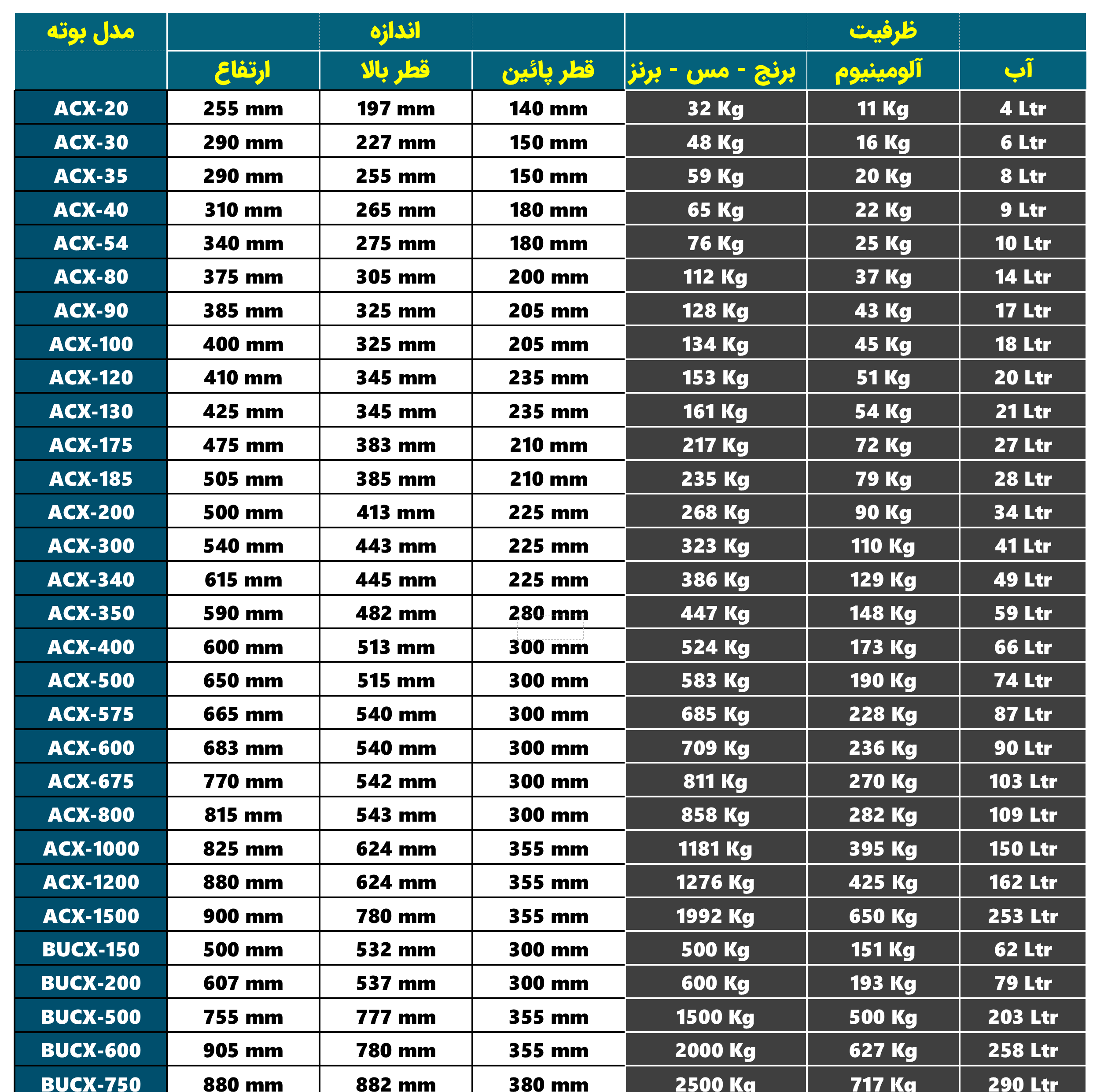

بوته ریخته گری

بوته ریخته گری یک ظرف مقاوم در برابر حرارت است که برای حرارت دهی به مواد و ذوب فلزات در فرآیند ریختهگری استفاده میشود. این بوتهها معمولاً از موادی مانند گرافیت و یا سیلیکون کاربید که تا 1600 درجه مقاومت حرارتی دارند ساخته میشوند.در صنایع مختلفی مانند ساخت قطعات فلزی، صنایع ریخته گری، جواهرسازی، شیشه سازی و در آزمایشگاهها برای تحقیق و توسعه کاربرد دارند.

بوته های ریخته گری را بر اساس نوع مصرف در ابعاد و اشکال مختلفی ساخته می شوند.بوته گرافیتی با سایز کوچک عموما برای ذوب فلزات گرانبها مانند طلا، نقره , برنز و همچنین برای مصارف آزمایشگاهی و آموزشی استفاده می شوند .سایزهای بزرگ عموما برای ذوب فلزات رنگین مانند برنج, مس و آلومینیوم مورد استفاده قرار می گیرند.شکل ظاهری آنها عموما استوانه ای و یا مخروطی شکل هستند و ظرفیت آنها از چند گرم تا چند تن متغیر است.

ویژگی های بوته ریخته گری

تحمل دمای بالا: بوته های گرافیتی می توانند دماهای بسیار بالا را تحمل کنند و آنها را برای ذوب فلزات و سایر مواد ایده آل می کند.

هدایت حرارتی عالی: این امر گرمایش یکنواخت و توزیع موثر گرما را در طول فرآیندهای ذوب تضمین می کند.

انبساط حرارتی کم: پایداری آنها در برابر تغییرات سریع دما، خطر ترک خوردگی یا شوک حرارتی را به حداقل می رساند.

بی اثری شیمیایی: گرافیت با بسیاری از فلزات مذاب نسبتاً بی اثر است و هیچ آلودگی به ذوب اضافه نمی کند.

کاربرد بوته ریخته گری

ریخته گری فلز: در ریخته گری برای ذوب فلزات مانند آلومینیوم، مس و آلیاژهای آن

کاربرد آزمایشگاهی: در آزمایشگاه های صنعتی که نیاز به شرایط کنترل شده با دمای بالا دارند، استفاده می شود.

فرآیندهای صنعتی: در تولید آلیاژهای تخصصی و در فرآیندهایی که شامل واکنشهای شیمیایی در دمای بالا میشود

مقاومت آنها در برابر شوک حرارتی و حمله شیمیایی آنها را به انتخابی مقرون به صرفه برای استفاده مکرر در محیط های صنعتی تبدیل می کند. بوته های گرافیتی عملکرد را با کارایی ترکیب می کنند و آنها را به ابزاری ارزشمند در محیط های صنعتی و آزمایشگاهی تبدیل می کند.

این بوته ها به دلیل هدایت حرارتی عالی، توانایی مقاومت در برابر دماهای بالا و مقاومت در برابر انبساط حرارتی در شرایط شدید بهترین انتخاب می باشد. مقاومت در برابر گرمایش و سرمایش سریع, یکی دیگر از ویژگیهای آن می باشد. علاوه بر این، بوته های گرافیتی در برابر خوردگی شیمیایی ناشی از اسیدها و محلول های قلیایی بسیار مقاوم هستند و پایداری طولانی مدت را تضمین می کنند.

انتخاب بوته مناسب بستگی به متغیرهایی مانند نوع مادهای که ذوب میکنید و مقدار ماده ای که در یک زمان ذوب می کنید و فرایند ذوب شما دارد. بر اساس متغیرهایی که عنوان شد می بایست ظرفیت بوته خود را بر اساس زمان تخلیه ذوب خود انتخاب کنید. به عنوان مثال بوته هایی که ابعاد کوچکتری دارند عموما برای فلزات گرانبها و مصارف آزمایشگاهی و یا قطعاتی که ابعاد کوچک دارند استفاده می شوند. بوته هایی که ابعاد بزرگتری دارند برای ذوب فلزاتی مانند برنج , آلومینیوم , مس و … استفاده می شود.

| کد محصول | اندازه | ظرفیت | |||

|---|---|---|---|---|---|

| ارتفاع | قطر بالا | قطر پایین | کیلوگرم | لیتر | |

| A1 | 97 میلیمتر | 79 میلیمتر | 55 میلیمتر | 1/5 کیلوگرم | 0/2 تیتر |

| A2 | 109 میلیمتر | 95 میلیمتر | 61 میلیمتر | 2/5 کیلوگرم | 0/3 لیتر |

| A3 | 127 میلیمتر | 105 میلیمتر | 70 میلیمتر | 3/7 کیلوگرم | 0/5 لیتر |

| A4 | 141 میلیمتر | 114 میلیمتر | 76 میلیمتر | 5/6 کیلوگرم | 0/7 لیتر |

| A5 | 152 میلیمتر | 124 میلیمتر | 86 میلیمتر | 6/8 کیلوگرم | 0/9 لیتر |

| A6 | 165 میلیمتر | 130 میلیمتر | 95 میلیمتر | 9 کیلوگرم | 1/2 لیتر |

| A8 | 184 میلیمتر | 156 میلیمتر | 108 میلیمتر | 12 کیلوگرم | 1/7 لیتر |

| A10 | 200 میلیمتر | 160 میلیمتر | 110 میلیمتر | 15 کیلوگرم | 2 لیتر |

| A20 | 260 میلیمتر | 197 میلیمتر | 145 میلیمتر | 30 کیلوگرم | 4 لیتر |

بیشترین کاربرد این سایز بوته های گرافیتی برای ذوب فلزاتی مانند آلومینیوم , برنج , مس و غیره استفاده می شود. ظرفیت این بوته ها بسیار متغیر است که از چند کیلو تا سه تن می باشد.

نیاز بوته گرافیتی در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد عصر وارد کننده برندهای مورگان و زیرکار در کشور می باشد.

جهت اطلاع از قیمت بوته گرافیتی و مشاوره برای خرید با کارشناس این محصول با شماره زیر تماس حاصل نمایید.

سعید براتی : 09122453632

لینک دانلود فایل راهنمای استفاده از بوته گرافیتی

ارسال به تمام نقاط ایران

محصولات مرتبط

ارسال نظرات و پیشنهادات

سلاکس

توضیحات

سلاکس (پرلیت) نوعی سنگ شیشه ای آتشفشانی با ترکیب سیلیکات آلومینیم است. این ماده به دلیل فعالیتهای آتشفشانی دارای آب ماگمایی می باشد. وجه تمایز آن با سایر سنگها در این است که در اثر حرارت بالا تا حداکثر ۱۲۰۰ درجه سانتیگراد به سرعت منبسط شده و در اثر شوک حرارتی بسته به نوع ترکیب سنگ اولیه از ۴ تا ۲۰ برابر افزایش حجم یافته که همانند دانه های ذرت شکفته و بصورت حبابهای ریز شیشه ای مانند در می آیند. پس از ان به ماده ای با وزن مخصوص بسیار پایین تبدیل می شود. این خواص باعث می شود که ناخالصی های ذوب به بالا امده و به راحتی میتوان ان را جدا نمود.

سلاکس ریخته گری عموما در 2 سایز ریز و درشت تولید می شد که سایز ریز عموما برای ذوب فولاد استفاده می شود و سایز درشت عموما برای ذوب چدن استفاده می شود.

کاربرد

تسهیل در جدایش سرباره ها از فلز مذاب

جلوگیری از حفره بخش فولادی

عدم تولید دود و گازسمی در هنگام مصرف

حفظ حرارت قطعات ریخته شده

بسته بندی : جامبو ۱ تنی و کیسه های 50 کیلویی و 25 کیلویی

جهت اطلاع از قیمت و شرایط فروش با ما در نماس باشید.

ارسال کالا به تمام نقاط ایران

گرافیت چرب

گرافیت چرب که در جهان, با نام تجاری گرافیت فلیک Flake Graphite شناخته می شود به دلیل کمیاب بودن در دنیا مادهای استراتژیک محسوب میشود و بیش از 150نوع کاربرد مختلف دارد . گرافیت را با پیشوند و پسوندهای متفاوتی نام میبرند که عموما مرتبط با کاربرد آن است. که از آن جمله گرافیت چرب ، گرافیت روغنی ،گرافیت نقره ای، پودرگرافیت و … می باشد.

ساختار اتمی و ظاهری گرافیت چرب

گرافیت چرب پودری بسیار نرم است که ظاهری مشکی و خاکستری رنگ دارد و دارای درخشندگی فلزی می باشد. با فشردن آن, بین دو انگشت تمام سطح انگشت را می پوشاند و حالتی چربی طور پیدا می کند. گرافیت چرب , ویژگی های فلزی و غیر فلزی را با هم دارد که برای صنایع مختلف, بسیار ویژگی کاربردی محسوب می شود.خواص فلزی ,شامل هدایت حرارتی و الکتریکی است. خواص غیرفلزی عبارتند از: بی اثر بودن، مقاومت حرارتی و روانکاری بالا می باشد.

شش اتم گرافیت با پیوندی قوی , یک شش ضلعی را تشکیل داده اند که به صورت لایه لایه بر روی هم قرار گرفته اند. این لایههای شش ضلعی, پیوند ضعیفی دارند و میتوانند به راحتی روی یکدیگر بلغزنند . این ساختار اتمی گرافیت, باعث شده که مقاومت و سختی بالایی داشته باشد و در عین حال خاصیت روانکاری بالایی نیز داشته باشد.این امر آن را به یک ماده معدنی بسیار نرم تبدیل کرده است.به دلیل وجود الکترون, در بین لایه های اتم های گرافیت می تواند الکتریسیته را به راحتی هدایت دهند و باعث شده تنها ماده غیر فلزی رسانا باشد.

تولید گرافیت چرب

همانطور که قبلا گفته شد گرافیت چرب از نوع طبیعی گرافیت می باشد که بر خلاف ,نوع مصنوعی که از مشتقات نفت به دست می آید ماده ای معدنی محسوب می شود. این ماده زمانی تشکیل می شود که کربن موجود در پوسته زمین در معرض فشار و گرمای بسیار بالایی قرار بگیرد. نحوه فراوری آن به این شکل است که بعد از استخراج آن از معدن, با محلول اسید و آب شستشو میدهند . سپس ان را خشک کرده و محصول به دست امده را بر اساس خلوص کربن و شکل ذرات کریستالین ,دسته بندی و سپس دانه بندی می کنند.

ویژگی ها گرافیت چرب

گرافیت چرب روانکاری طبیعی بالایی دارد و پایدارترین شکل کربن در شرایط استاندارد, به شمار میآید. مقاومت طبیعی و سختی بالایی دارد،خواص پوششی دارد و مقاومت حرارتی تا ۴۵۰۰ درجه فارنهایت ۲۴۸۰ درجه سانتیگراد دارد. تنها ماده غیرفلزی است که رسانای جریان الکتریکی و حرارتی می باشد.ثبات شیمیایی, و دربرابر تابش اشعه بازدارندگی دارد . اصطکاک کم نیز, از دیگر ویژگیهای آن می باشد .همچنین این ماده در برابر اکسیدها بی اثر است و چگالی پایینی دارد.

کاربردهای گرافیت چرب

از گرافیت چرب بیشتر در ساخت مواد نسوز، باتریها، فولادسازی، گرافیت منبسط شده، آستر ترمزها، رویه نسوز قالبهای ریختهگری و به عنوان روانکار در کارخانه ذوب استفاده میشود.

مواد نسوز

از گرافیت درساخت, بوتههای ریخته گری استفاده می شود. ساخت بوته های ریخته گری یکی از کاربردهای گرافیت محسوب می باشد.

باتری ها

از گرافیت به عنوان اند در باتریها ,استفاده می شود. افزایش تولید خودروهای برقی باعث رشد ,تقاضای گرافیت شده است.

لنت ترمز

پس از اربست از گرافیت چرب در آسترهای ترمز وسایل نقلیه سنگین استفاده میشود.

قالب های ریخته گری

سطح قالب های ریختهگری را با محلول پایه آب یا الکل و گرافیت شستشو میدهند. پس از خشک شدن، لایه ای نازک بر روی قالب تشکیل میشود. که باعث جدا شدن راحت قطعه از قالب می شود.

مداد

توانایی ایجاد اثر بر روی کاغذ و سایر اشیا باعث نامگذاری «گرافیت» و همچنین جهت تولید مداد شده است.

روانکارها

از گرافیت برای روانکاری ماشی الات که در دماهای بسیار بالا کار می کنند استفاده می شود.

واردات گرافیت چرب

نیاز این محصول در کشور ما از طریق واردات تامین می شود و شرکت شایان مواد عصر ,یکی از وارد کننده های این محصول در کشور می باشد.جهت اطلاع از قیمت گرافیت چرب و شرایط فروش گرافیت چرب و مشاوره با ما تماس حاصل نمایید. این شرکت, قیمت و کیفیت کالا را تضمین شده به مصرف کنندگان تحویل میدهد.

نوع بسته بندی : کیسه های 20کیلویی داخل جامبوهای 900 و 1000 کیلویی

ارسال به تمام نقاط ایران

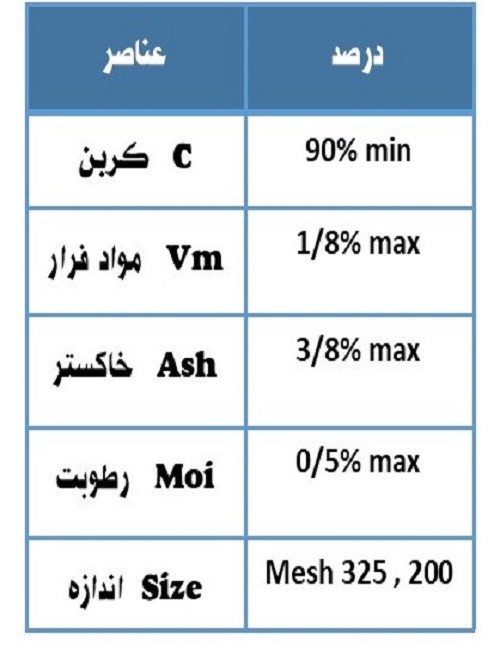

| عناصر | مقدار |

|---|---|

| C کربن | 90% min |

| Ash خاکستر | 3/8% max |

| Vm مواد فرار | 1/8% max |

| Moi رطوبت | 0/5% max |

| Mesh | 325 - 200 |

محصولات مرتبط

ارسال نظرات و پیشنهادات

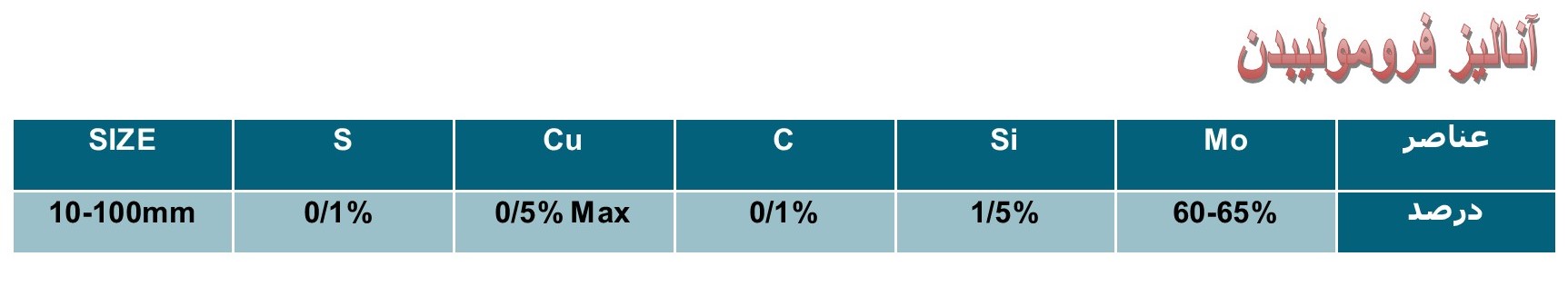

فرومولیبدن

فرومولیبدن – Ferro molybdenum(Fe-Mo) از خانواده فروآلیاژها می باشد که از ترکیب آهن با مولیبدن (مولیبدنیوم) ساخته می شود و یک ماده افزودنی برای فلزات پایه آهن محسوب می شود. این آلیاژ حاوی ۷۵-۶۰ درصد مولیبدن و مقادیری تا 1 درصد سیلیس (Si) و مس (Cu) می باشد و در دو گرید 65-60 و 70-65 تولید می گردد.

این آلیاژ به وسیله ذوب اکسید مولیبدن(Mo O3) آلومینیوم و آهن و از طریق احیای آلومینیوم/سیلیکوترمی در کوره های القایی یا قوس الکتریکی و از قراضه های حاوی مولیبدن تولید می گردد.

از فرومولیبدن عموما برای تولید فولادهای آلیاژی و عملیات حرارتی پذیر استفاده می شود که باعث افزایش استحکام فریت و سختی فولاد می شود و از خوردگی فولاد جلوگیری می کند و قابلیت جوشکاری آن را بالا می برد.

بیشترین کاربرد فرو مولیبدن در ساخت ابزار و ماشین آلات ، تجهیزات نظامی ، لوله های پالایشگاهی ، قطعات تحت فشار بالا و بعضی قطعات مربوط به خودروها ، کامیونها ، لوکوموتیوها و کشتیها استفاده می شود. همچنین از فرومولیبدن در ساخت ابزار قطعات ماشین کاری که سرعت بالای گردش دارند، ابزار کار سرد ،انواع مته های دریل ،انواع پیچ گوشتی ،انواع اسکنه استفاده می شود.همچنین از این آلیاژ در ریخته گری سنگین درصد بالایی از آن استفاده می شود. به طور عموم در مواقعی که فولاد نیاز به مقاومت حرارتی بالا دارد از این آلیاژ استفاده می شود.

به دلیل این که فرومولیبدن از فروآلیاژهای گرانبها می باشد هنگام خرید فرومولیبدن میبایست حتما از خلوص آن اطمینان داشته باشیم چون تاثیر زیادی بر قیمت فرومولیبدن دارد.

جهت مشاوره و اطلاع از اخرین قیمت فرومولیبدن و شرایط فروش با ما تماس حاصل نمایید.

ارسال به تمام نقاط ایران

محصولات مرتبط

ضایعات چدن

ضایعات چدن به طور کلی به محصولی از جنس چدن گفته می شود که از عمر مفید آن گذشته باشد و از مصرف خارج شده باشد.این ضایعات می بایست مجدد به چرخه تولید بازگردانده شود.به طور کل چدن یکی از محصولات آهن می باشد که دارای کربن بالاتر از 1/7 درصد است و عناصر دیگر تشکیل دهنده آن سیلیسم و منگنز می باشد.

انواع چدن

چدن به چهار دسته چدن خاکستری, چدن داکتیل, چدن کوره بلند (چدن سفید) و چدن مالیبل(چکش خوار) دسته بندی می شود. ضایعات و قراضههای چدن را امروزه در بازار ضایعات به دو گروه عمدهی ضایعات ریز بار و ضایعات درشت بار دستهبندی میکنند. نوع دیگری از آن نیز وجود دارد که به آن سفاله چدن گفته می شود و حاصل تراشکاری کردن چدن میباشد.

بیشترین سهم از فروش بازار ضایعات چدن را اسقاط موتورهای اسقاطی دارد. قطعاتی مانند سیلندر،دیسک چرخ،کاسه چرخ و میل لنگ( که از جنس داکتیل می باشد) از ان جمله می باشد.از دیگر چدن های ضایعاتی مرسوم می توان به دیگ شوفاژ و لوله اشاره کرد.

قیمت ضایعات چدن

ضایعات به دلیل قیمت کمتر ان صرفه اقتصادی قابل توجهی دارد و به همین دلیل بسیاری از تولید کنندگان آن را ترجیح می دهند .تنها ضعف آن عناصر مضر موجود در آن و متفاوت بودن الیاژهای ان می باشد. که از ان جمله میزان گوگرد و کروم ان می باشد.

برای امر بازیافت ازیکسری مواد اولیه استفاده میشود. که این نوع مواد حاصل جمع آوری ازسراسر ایران میباشد. پس از جمع آوری این مواد آنها را برای انجام اقدامات مرتبط با ذوب به کارخانههای ذوب ارسال میکنند.برای این که قابل ذوب شوند لازم است آن ها را به اندازههای مناسب برش داد تا بتوان آنها در کورهها ذوب کرد. انجام این عمل به وسیلهی برشکاری قطعات بزرگ صورت میگیرد.

جهت اطلاع از قیمت چدن ضایعاتی و شرایط فروش و سفارش کالا با ما در تماس باشید.

ارسال به تمام نقاط ایران

ضایعات آهن

ضایعات آهن به تولیدات معیوب و ضایعات چدنی و فولادی غیرقابل مصرف که از چرخه تولید خارج شده باشد گفته می شود. یکی از مهمترین منابع فلزی جهت کوره قوس الکتریکی قراضه ها می باشند، به این قراضه ها، ضایعات فلزی گویند، به عبارتی دیگر به موادی که بازیافت پذیر باشند ضایعات گفته می شود، در کل به مواد دور ریخته شده در صنایع ساختمانی و حتی خودرو سازی که قابلت بازیافت را داشته باشد جزء ضایعات می باشد.ضایعات فلزی و آهنی برخلاف زباله ها ارزش پولی دارند و دوباره به چرخه تولید بازگردانده می شوند. که به آنها قراضه نیز گویند.

صنعت بازیافت فلزات، طیف وسیعی از فلزات را در بر میگیرند. این فلزات شامل آهن (ISS)، سرب، آلومینیوم، مس، فولاد ضد زنگ و روی است. به طور کلی دو دسته فلز وجود دارند. فلزات آهنی و فلزات غیر آهنی. واضح است که فلز حاوی آهن، آهنی و فاقد آهن؛ غیر آهنی نامیده میشوند.متداولترین فلزات غیر آهنی عبارتاند از مس، برنج، آلومینیوم، روی، منیزیم، قلع، نیکل و سرب همچنین میتوان فلزات گرانبها مثل طلا، نقره و مشتقات پلاتین نام برد.

به ضایعات مواد اولیه، دور ریز و یا دم قیچی در خصوص باقیمانده های برش ورقهای آهنی نیز زائدات گویند. اینگونه ضایعات در نتیجه پردازش مواد اولیه جهت تولید محصول بوجود می آیند و دوباره جهت همان مقصود قابل استفاده نیستند. بعنوان مثال:قطعات نامنظم باقی مانده در تولید میز و صندلی و یا بقایای برش ورقهای آهنی.

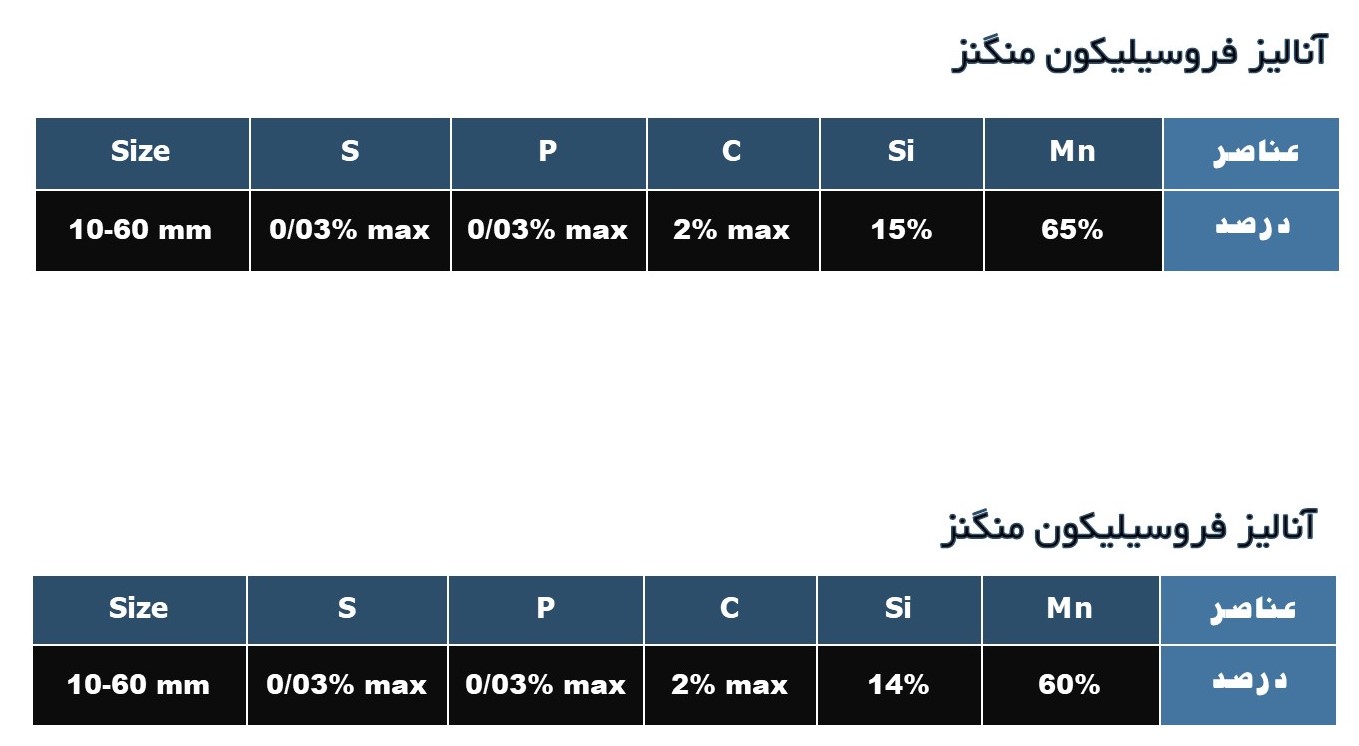

فروسیلیکو منگنز

فروسیلیکو منگنز Ferro silicon manganese از خانواده فروآلیاژها می باشد که در صنایع ریخته گری کاربرد دارد. سیلیکو منگنز از نظر, میزان مصرف در بین فروآلیاژها دومین رتبه را دارد.این فروآلیاژ, همانطور که از نام آن مشخص است ، از ترکیب سیلیس (12 الی 16درصد) منگنز (60 الی 70 درصد) و آهن به دست می آید. فروسیلیکومنگنز یا سیلیکو منگنز, یک افزودنی بسیار مهم در صنایع ریخته گری می باشد و با نام اختصاری FeSiMn شناخته می شود.شکل ظاهری آن کلوخه هایی نقره ای و خاکستری رنگ است و دارای چگالی حجمی 2.3 تن بر متر مکعب و 1.6 گرم بر سانتی متر مکعب می باشد. نقطه ذوب آن بین 1060 تا 1350 درجه سانتیگراد بسته به شرایط متغیر می باشد.

ویژگی های فروسیلیکو منگنز

فروسیلیکون منگنز به دلیل داشتن همزمان سیلیس و منگنز در ترکیب خود , ویژگی های بسیار زیادی دارد و هر دو خواص فروسیلیس و فرومنگنز را دارد.از فروسیلیکو منگنز در فولادسازی برای اکسیژنزدایی، گوگردزدایی و بهبود خواص مکانیکی ، و افزایش سختی در فولاد و ضد زنگ شدن و بهبود خواص ظاهری آن استفاده می شود.

قیمت فروسیلیکومنگنز

همان طور که گفته شد این فروآلیاژ در سالهای اخیر تبدیل به دومین فروآلیاژ از نظر میزان مصرف شده است.از مهمترین نکاتی که افزایش تمایل فولاد سازان در سراسر جهان برای استفاده از این فروآلیاژ به جای ترکیبی از فروسیلیس و فرو منگنز کرده است صرفه اقتصادی و میزان کم عناصر مضر مانند فسفر، نیتروژن و گوگرد آن می باشد .

از دیگر نکات آن مسئله ضریب جذب است.برای آن که جذب بالاتری داشته باشیم می بایست اکسیژن مذاب پایین باشد و هر چه این میزان اکسیژن بالاتر باشد بازیابی فرو آلیاژ کاهش می یابد.

روشهای متفاوتی جهت استفاده از این فروآلیاژ وجود دارد. جهت اکسیژن زدایی باید مذاب را سرباره گیری کنیم تا تاثیر بازیابی بیشتر باشد. برای این کار ابتدا کک را اضافه و در ادامه فروسیلیکو منگنز را اضافه می کنیم. می توان آنها را در کوره اضافه کرد, البته انتقال از کوره به پاتیل سبب تغییر در ترکیب شیمیایی به علت واکنش احتمالی با اکسیژن می شود. در این مقطع هنوز اکسیژن زدایی انجام نشده است. در نتیجه افزودن فروسیلیکومنگنز در پاتیل می تواند به علت عدم اتلاف در تخلیه و نیز کمتر بودن اکسیژن محلول در مذاب، مناسب تر باشد. ضمنا عدم همزدن مذاب می تواند منجر به کاهش بازیابی شود، زیرا همزدن که به وسیله پورس پلاگ و دمش گاز آرگون انجام شود منجر به همگن شدن عناصر آلیاژی با مذاب می شود.

شرکت شایان مواد عصر به واسطه بیش از دو دهه فعالیت خود در زمینه تامین مواد اولیه یکی از معتبرترین وارد کنندگان و تامین کنندگان فروسیلیکو منگنز در کشور می باشد. جهت مشاوره و اطلاع از قیمت فروسیلیکو منگنز با ما تماس حاصل نمایید.