فروسیلیس | قیمت، ترکیب، کاربرد و فروش مستقیم از شرکت شایان مواد عصر

فروسیلیس (Ferrosilicon یا FeSi) یکی از مهمترین فروآلیاژها در صنعت ریختهگری و فولادسازی است که از ترکیب آهن و سیلیسیم در کورههای قوس الکتریکی تولید میشود. این ماده به عنوان دیاکسیدکننده، جوانهزا و اصلاحکننده ساختار چدن و فولاد جایگاه ویژهای در متالورژی دارد و نقش مهمی در بهبود خواص مکانیکی و ساختاری قطعات ریختهگری ایفا میکند. کیفیت و خلوص فروسیلیس مستقیماً بر عیوب داخلی و خواص نهایی محصول فلزی تأثیرگذار است.

۱. فروسیلیس چیست و فرآیند تولید آن

فروسیلیس آلیاژی دوتایی (با درصد ناخالصیهای کنترلشده) از آهن و سیلیسیم است. نقطه ذوب پایینتر فروسیلیس نسبت به آهن خالص، مزیت بزرگی در استفاده از آن در حمام مذاب ایجاد میکند.

۱.۱. فرآیند تولید فروسیلیس

تولید فروسیلیس عمدتاً از طریق احیای حرارتی کوارتز، با استفاده از کک (به عنوان منبع کربن) و آهن قراضه یا سنگ آهن در کورههای قوس الکتریکی (Electric Arc Furnace – EAF) انجام میشود. سپس سیلیسیم تولید شده با آهن ترکیب میشود. کنترل دقیق دما و اتمسفر کوره برای دستیابی به درصد سیلیسیم مورد نظر حیاتی است.

۲. ترکیب شیمیایی دقیق فروسیلیسهای متداول

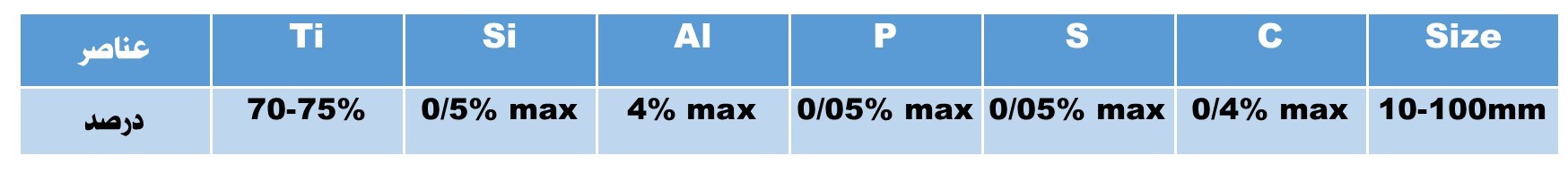

فروسیلیس یک ماده با ترکیب ثابت نیست و در گریدهای مختلفی تولید میشود که مهمترین عامل تایینکننده، درصد سیلیسیم (Si) است.

۲.۱. ترکیبات اصلی و مقادیر رایج

سیلیسیم (Si)65٪ تا 75٪- آهن (Fe) حدود 20٪ تا 35٪ – آلومینیوم (Al) 0/5% تا 2٪ – کلسیم (Ca)0/5٪ تا 1/5٪ – کربن (C)کمتر از 0/2٪- گوگرد (S)کمتر از 0/1٪ – فسفر (P)کمتر از 0/1٪

۲.۲. تفاوت گریدهای آلومینیومدار و کمآلومینیوم

فروسیلیس استاندارد (Si 75٪): حاوی مقداری آلومینیوم (معمولاً 1 تا 2 درصد) است. آلومینیوم به عنوان یک اکسیژنزدای قویتر، سرعت واکنش را بالا میبرد.

فروسیلیس کمآلومینیوم (Low Al FeSi): درصد Al در آن به کمتر از 0.5٪ محدود میشود. این گرید برای تولید فولادهایی که حساسیت بالایی به محتوای آلومینیوم (به دلیل خطر تشکیل تخلخل ناشی از اکسیدهای آلومینیوم) دارند، ضروری است.

۳. کاربردهای استراتژیک فروسیلیس در صنایع فلزی

نقش فروسیلیس فراتر از یک افزودنی ساده است؛ این ماده قلب فرآیندهای کنترل کیفی در تولید فولاد و چدن است.

۳.۱. نقش در فولادسازی (دیاکسیدکنندگی)

در فولادسازی، اکسیژن موجود در مذاب باید تا سطوح بسیار پایینی کاهش یابد تا از تخلخل و ترکخوردگی جلوگیری شود. فروسیلیس به عنوان یک اکسیژنزدای ترجیحی عمل میکند:

[ \text{Si} + 2\text{FeO} \rightarrow 2\text{Fe} + \text{SiO}_2 (\text{در سرباره}) ]

سیلیسیم اکسید تولید شده ((\text{SiO}_2)) به سرباره منتقل شده و با آهک موجود در سرباره ترکیب شده و سربارهای با سیلیسیم و کلسیم بالا تشکیل میدهد که به تمیز شدن مذاب کمک میکند.

۳.۲. نقش در ریختهگری چدن (جوانهزایی و اصلاح ساختار گرافیت)

در تولید چدن، فروسیلیس مهمترین عامل در اصلاح شکل گرافیت است.

چدن خاکستری: افزودن FeSi باعث افزایش تعداد مراکز جوانهزایی و تشکیل گرافیت نوع A (ریز و کروی) به جای گرافیت تیغهای مضر (نوع D) میشود.

چدن داکتیل (نشکن): فروسیلیس به همراه منیزیم، پایهای برای تشکیل گرافیت کروی (اسفرودی) فراهم میکند که استحکام کششی و انعطافپذیری فلز را به شدت افزایش میدهد.

۳.۳. کاربردهای ویژه دیگر

تولید منیزیم فلزی: فروسیلیس به عنوان عامل کاهنده برای استخراج منیزیم از اکسیدهای منیزیم استفاده میشود (فرآیند Pidgeon).

سیم پرکن (Flux Cored Wire): به عنوان جزء اصلی در سیمهای پرکننده برای تزریق مواد آلیاژی و اکسیژنزدا به داخل مذاب.

۴. انواع فروسیلیس عرضهشده توسط شرکت شایان مواد عصر

شایان مواد عصر با تکیه بر شبکه تأمین قوی، انواع فروسیلیس مورد نیاز صنایع مختلف را در دسترس قرار میدهد.

۴.۱. گریدهای تخصصی و اندازههای دانهبندی

گرید محصول درصد سیلیسیم تقریبی کاربرد اصلی ملاحظات ویژه

فروسیلیس 75٪ استاندارد

72٪ تا 78٪ فولادسازی عمومی و چدن خاکستری رایجترین و اقتصادیترین گزینه

فروسیلیس کمآلومینیوم (Low Al)

70٪ تا 75٪ فولادهای کیفی بالا، آلیاژهای خاصAl < 0.5٪، C < 0.15٪

فروسیلیس کلسیمی (CaSi)

معمولاً 65٪ Si / 15٪ Caتصفیه ذوب، داکتیل یزه کردن، کاهش اکسیژن ترکیب سهگانه برای اصلاح سرباره

فروسیلیس 65٪

60٪ تا 70٪ کاربرد در چدنهای با نیاز کمتر به سیلیسیم مقرون به صرفه برای ریختهگریهای خاص

۴.۲. کنترل دقیق دانهبندی (Sizing)

دانهبندی (Particle Size Distribution – PSD) تأثیر مستقیمی بر نرخ انحلال و بازده متالورژیکی دارد. شایان مواد عصر دانهبندیها را بر اساس نیاز فرآیندی مشتری ارائه میکند:

دانهبندی ریز (3–10 میلیمتر): برای پاتیلهای کوچک یا ریختهگری مداوم که زمان انحلال کوتاهی لازم است.

دانهبندی متوسط (10–50 میلیمتر): رایجترین سایز برای استفاده عمومی در فرآیندهای دستهای.

دانهبندی درشت (50–100 میلیمتر): مناسب برای کورههای بزرگ با زمان مذابگیری طولانیتر یا استفاده در لایه زیرین کوره.

۵. ضمانت کیفیت، بستهبندی و تحویل مطمئن

تعهد ما در شایان مواد عصر، ارائه محصولی است که دقیقاً مطابق با مشخصات فنی مورد نظر باشد.

۵.۱. کنترل کیفی دقیق

هر محموله فروسیلیس قبل از توزیع مورد آزمایشهای سختگیرانهای قرار میگیرد. ما اطمینان میدهیم که:

آنالیز دقیق آزمایشگاهی: درصد Si، Al، C و S توسط دستگاههای طیفسنجی تأیید شده است.

گواهی آنالیز (COA): به همراه هر بار تحویل، برگهی رسمی آنالیز محصول ارائه میشود.

یکنواختی محصول: دانهبندی و توزیع اندازه ذرات مطابق با سفارش مشتری است تا جذب یکنواختی در مذاب صورت پذیرد.

۵.۲. بستهبندی ایمن و استاندارد

فروسیلیس باید به گونهای نگهداری شود که جذب رطوبت به حداقل برسد، چرا که رطوبت میتواند در تماس با فلز مذاب، بخار آب تولید کرده و سبب پاشش و تخلخل شود.

کیسههای جامبو بگ (Jumbo Bags): کیسههای یک تنی مقاوم، مجهز به آستری پلیاتیلنی (Poly Liner) برای محافظت کامل در برابر رطوبت محیط.

بستهبندی خرد: کیسههای 25 یا 50 کیلویی، ایدهآل برای آزمایشگاهها، کارگاههای کوچک یا فرآیندهایی که نیاز به اندازهگیری دقیق دارند.

ذخیرهسازی: موجودی مستمر در انبارهای استراتژیک در تهران، اصفهان و تبریز برای کاهش زمان لجستیک.

۶. راهنمای فنی مصرف بهینه فروسیلیس

حداکثر بهرهوری از فروسیلیس تنها با خرید محصول مرغوب میسر نیست؛ زمانبندی و روش افزودن نیز حیاتی است.

۶.۱. زمان بهینه افزودن به مذاب

زمان افزودن فروسیلیس باید به گونهای باشد که بتواند بیشترین اکسیژنزدایی را انجام دهد و مواد اضافی به سرباره منتقل شوند:

۶.۲. ملاحظات مربوط به سرباره و دانهبندی

بازده انحلال (Recovery Rate) فروسیلیس ارتباط مستقیمی با دانهبندی و ترکیب سرباره دارد.

بازده شیمیایی: اگر سرباره دارای میزان سیلیسیم (یا اکسید آهن) بالایی باشد، فروسیلیس اضافی به جای واکنش با مذاب، با سرباره واکنش داده و هدر میرود.

تناسب دانهبندی: برای آلیاژسازی سریع و بازده بالا، باید نسبت سطح به حجم (اندازه ذرات) به گونهای باشد که زمان کافی برای حل شدن در پاتیل را داشته باشد. ذرات خیلی درشت ممکن است به کف پاتیل سقوط کرده و دیرتر واکنش دهند.

۷. قیمت روز فروسیلیس و نحوه سفارش از شایان مواد عصر

بازار فروآلیاژها پویا است و قیمت فروسیلیس تحت تأثیر قیمت انرژی، نرخ جهانی سیلیس و نرخ ارز قرار دارد.

۷.۱. عوامل مؤثر بر قیمت

قیمتگذاری فروسیلیس 75٪ و سایر گریدهای سفارشی بر اساس موارد زیر تعیین میشود:

درصد سیلیسیم نهایی: هرچه درصد Si بالاتر رود، قیمت افزایش مییابد.

درصد ناخالصیها (Al, C): گریدهای کمآلومینیوم معمولاً قیمت بالاتری دارند.

حجم خرید (تخفیف حجمی): سفارشات تناژ بالا از تخفیفهای ویژهای برخوردار میشوند.

محل و نحوه تحویل (FOB یا DAP).

۷.۲. تماس برای دریافت قیمت و مشاوره تخصصی

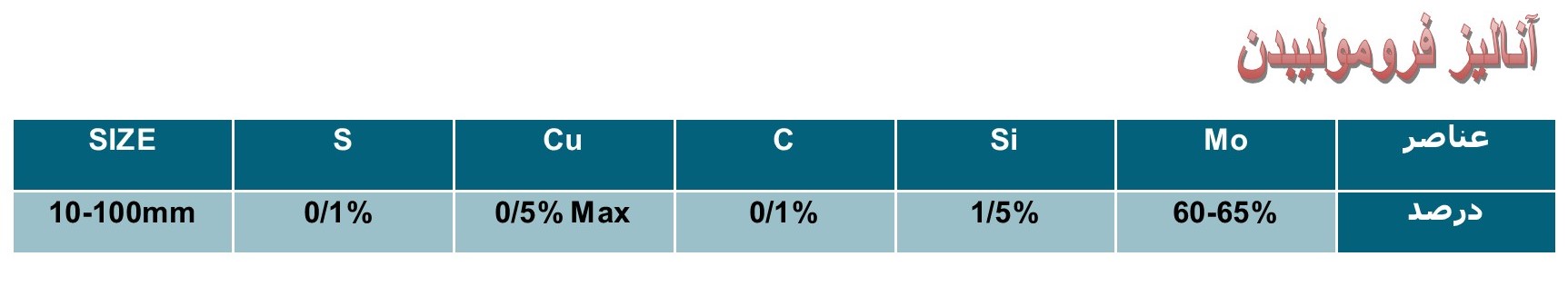

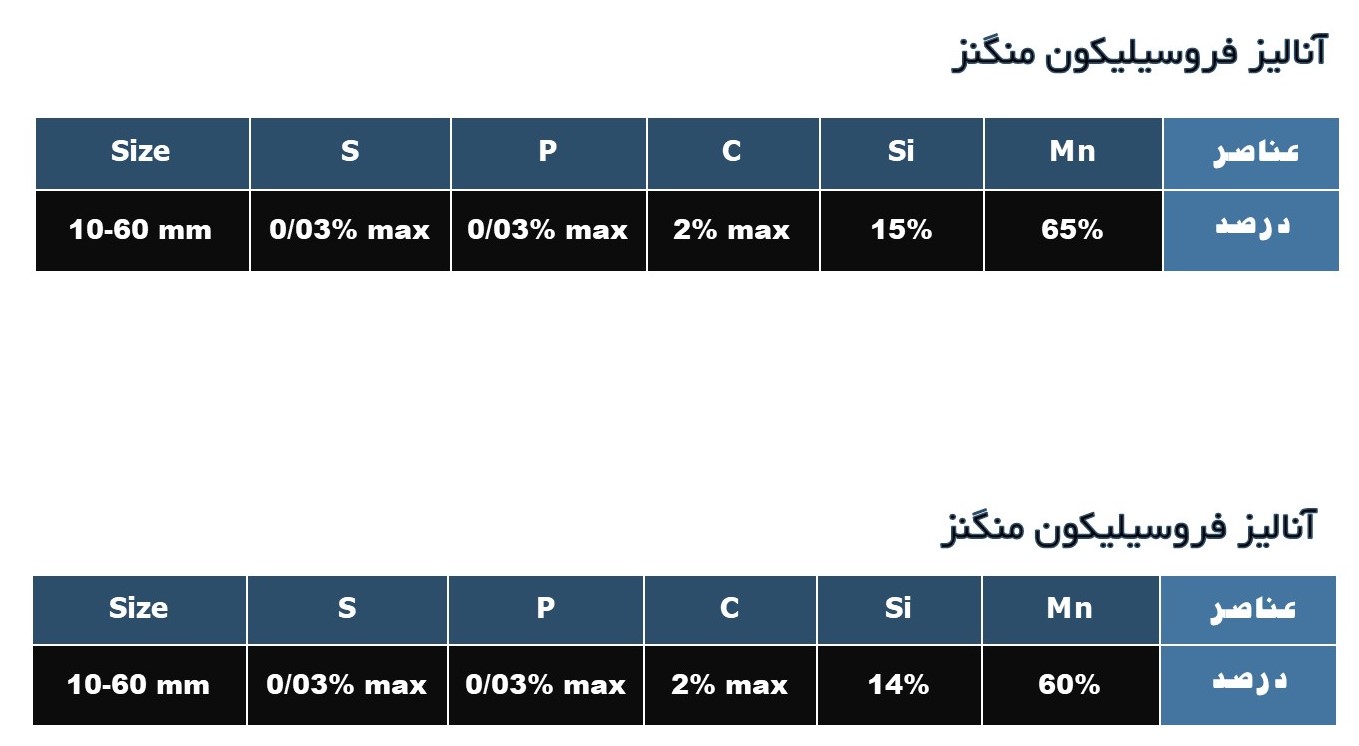

شرکت شایان مواد عصر به عنوان تأمینکننده تخصصی فروسیلیس، فروسیلیکو منیزیم، فروسیلیکو منگنز، فرومولیبدن و گرافیت، متعهد به ارائه رقابتیترین قیمتها و مشاورههای فنی برای بهینهسازی مصرف مواد است.

برای دریافت لیست قیمت روز فروسیلیس 75٪ و بررسی شرایط تحویل، لطفاً با کارشناسان فروش ما تماس حاصل فرمایید:

📞 تلفن دفتر فروش: 02126327938

📧 ایمیل استعلام: info@shayanmavad.ir

ما آمادهایم تا با تأمین مستمر و با کیفیت مواد اولیه، زنجیره تولید شما را در صنایع ریختهگری، فولادسازی، تولید قطعات چدنی و صنایع مرتبط، تضمین کنیم.